Temperatura

La palabra «temperatura» es un término como las palabras longitud, tiempo, velocidad, masa, etc.

Cada vez que mencionamos una cierta temperatura, entonces estamos hablando de un estado de equilibrio entre el medio que estamos considerando y el medio con respecto a la tecnología térmica.

Nosotros como personas hemos encontrado expresiones que establecen el nivel de temperatura utilizando nuestras nociones de lo que se siente cómodo para nosotros como punto de partida. Usamos la palabra «COLDNESS», CUANDO el calor desaparece y «WARMTH», cada vez que el calor viene a nuestro camino.

Con el fin de establecer una relación entre los términos frialdad, calor, y entre los diferentes niveles de frialdad y calor, las personas han observado las condiciones naturales del agua.

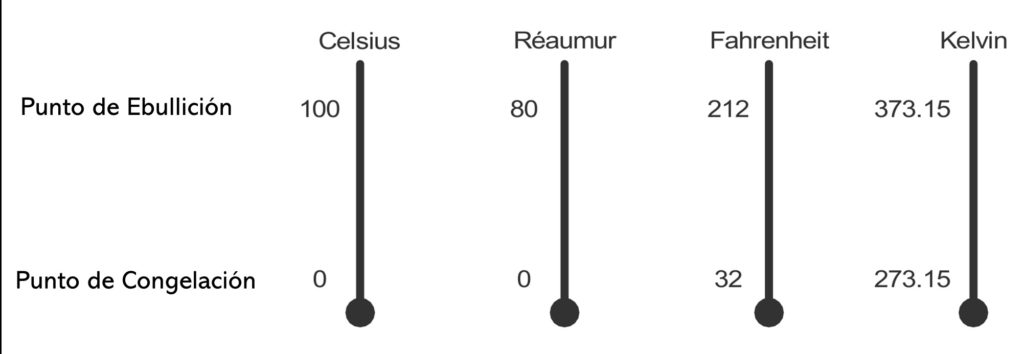

Un punto denota una condición en la que el agua se transforma en una forma cristalizada – el «PUNTO DE LA TEMPERATURA». El otro punto denota una condición en la que el agua desaparece debido a la vaporización – el «PUNTO DE BOIL». A continuación, se creó una escala entre estos dos puntos.

Hay varias escalas dependiendo de su ubicación en el mundo (ver Fig. 1).

Se reconocen las siguientes escalas:

Como punto de partida, la escala utilizada hoy en día, al igual que la escala original, utiliza las condiciones naturales no sólo del agua, sino también de los materiales base. Los científicos que se ocupan de la medición de la temperatura se reúnen en intervalos regulares, cada 25 años según las intenciones originales, con el fin de definir qué condiciones se deben utilizar como puntos de

referencia, y cómo pueden interpolar entre los puntos de referencia fijos. La última reunión tuvo lugar en 1990 y la escala que se definió entonces se conoce como ITS 90 International Temperature Scale 90 o también conocida en español como Escala Internacional de Temperatura 90. (véase la Fig. 2)

En el capítulo anterior se definió un punto de referencia para la temperatura.

Los instrumentos que construimos para la medición de temperatura se conocen como «TERMÓMETRO» y generalmente consisten en un sistema de medición.

Los cambios físicos se utilizan para medir la temperatura en todos los termómetros.

Los principios de medición de temperatura que se utilizan con más frecuencia utilizan los siguientes cuatro grupos principales como punto de partida.

Expansión Térmica

- En líquidos, gases y sólidos.

Propiedades Eléctricas

- Resistencia (níquel, platino, termistores)

- Tensión termoeléctrica (termopar)

- Tensión de carga (Semiconductor)

- Frecuencia de oscilación (termómetro de cuarzo)

Radiación Térmica

- Intensidad de radiación (pirómetro visual)

Indicador de Color

- Recubrimiento que cambia de color

- Esferas de cera

- Indicador de etiqueta

Termómetro

Cuando se utiliza el término «termómetro», por ejemplo, para los tipos que se basan en componentes eléctricos (cf. Punto 1.2.2), entonces generalmente se entiende que es una unidad completa y a medida que consiste en un componente con líneas de suministro aisladas que está encerrada en abrazaderas y rodeada por un tubo de protección.

ESTO SE CONOCE COMO SENSOR EN EL SPEECH DIARIO.

En adelante, describiremos los principios del termómetro que se basan en propiedades eléctricas

(cf. punto 1.2.2).

LOS TERMÓMETROS DE RESISTENCIA Y TERMOCOUPLES harán hincapié en esto.

- Elemento Resistivo

Principio

Este principio se basa en el cambio en la resistencia eléctrica en relación con la variación de la temperatura.

El termómetro de resistencia (elemento) funciona realizando una corriente a través del elemento. Después, se lee la variación de voltaje, que expresa una diferencia de temperatura.

El elemento en sí no crea ninguna fuerza electromotriz. Este es un ELEMENTO PASIVO.

- Tipos de Estándar

El platino es el material más utilizado en la producción de elementos. Esto se basa en el hecho de que el platino es bastante estable y los elementos hechos de este componente se recrean fácilmente en la producción en masa. Por último, pero no menos importante, hay una relación más o menos lineal entre resistencia y temperatura.

El níquel es utilizable y también se pone en uso, pero cada vez menos.

1) Pt100 (Elemento Platino 100)

Un elemento Pt100 se define por tener una resistencia de elemento de 100 ohmios a 0 oC. Se construye ajustando el diámetro y la longitud del filamento de platino.

Sin embargo, también se fabrican muchos otros valores Pt, además de Pt-100, los más comunes son:

2) Pt500, Pt1000

Se definen por tener un valor de resistencia de 500 o 1000 ohmios a 0 oC.

La ventaja de utilizar un elemento con un valor de resistencia más alto es que el valor de resistencia en la línea de avance tendría una influencia relativamente menor en el resultado de la medición.

3) Ni100 (Elemento Níquel 100)

El elemento Ni100 solía ser un elemento de medición de temperatura de uso frecuente en la industria. Sin embargo, su uso está disminuyendo bruscamente, en parte debido a problemas mecánicos durante la fabricación y en parte porque el elemento Ni100 es menos lineal que el elemento Pt100 también.

Un elemento Ni100 tiene la misma no linealidad en un rango de temperatura de 180 oC que un elemento Pt100 a un rango de temperatura de 600 oC.

- Construcción

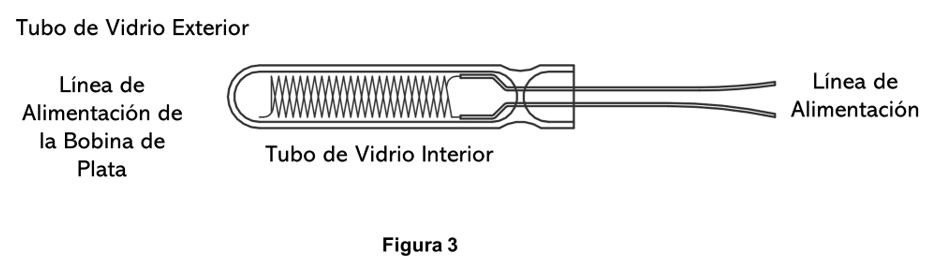

1) Elemento de vidrio (platino)

Este es un tipo que consiste en un filamento de platino no aislado, que se envuelve alrededor de una barra de vidrio. El filamento se sujeta de forma segura y posteriormente se recubre con una capa de vidrio.

El elemento de vidrio se puede utilizar en un rango de medición de temperatura de –200 oC a +400 oC y el precio para este tipo de elemento es relativamente alto.

2) Elemento cerámico (platino)

El elemento cerámico consiste en un filamento de platino en espiral que se instala en un tubo cerámico de dos orificios. La cerámica está hecha principalmente de óxido de aluminio. Este método de construcción permite que el elemento sea menos sensible a los golpes y vibraciones que los elementos de vidrio.

El elemento cerámico se puede utilizar en un rango de medición de temperatura de –200 oC a +850 oC. Sin embargo, se recomienda que la temperatura no supere los +600 oC. El precio de los elementos cerámicos es significativamente menor que para los elementos de vidrio.

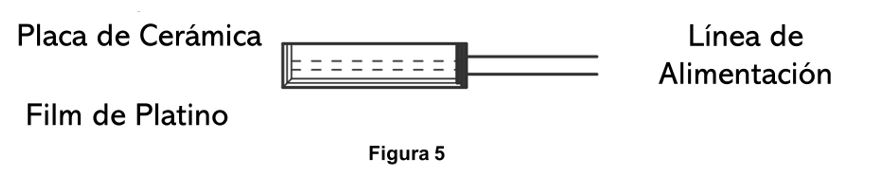

3) Elemento de Film delgado (platino)

La tecnología de fotografía se utiliza para la fabricación de circuitos. Esta tecnología se llevó a cabo en la fabricación de elementos de película delgada. Una fina capa de platino se evapora en una placa de cerámica y esta capa delgada hace posible tomar medidas muy pequeñas.

Estas pequeñas mediciones también permiten tiempos de respuesta rápidos. Sin embargo, la estabilidad no es tan buena como con las resistencias de filamento. Los elementos de película delgada se pueden utilizar en un rango de medición de temperatura de -50 oC a +400 oC. Sin embargo, se utilizan principalmente hasta una temperatura máxima de fabricación en serie de +200 oC que permite la fabricación de elementos de platino de bajo costo.

Termopares – Elementos Activos

Los termopares (pares de termopar) se utilizan principalmente para la medición de temperatura. Esto se debe al hecho de que se pueden utilizar en un amplio rango de temperatura, pueden soportar vibraciones muy bien, y se pueden fabricar con dimensiones pequeñas y un tiempo de respuesta rápido – y, sobre todo, a precios muy bajos.

- Principio

Dos puntos de contacto (uniones de soldadura) están dispuestos entre dos metales diferentes A y B a diferentes temperaturas, que generalmente crean fuerza/voltaje electromotriz que mueve la corriente en un círculo (cf. fig. 6a).

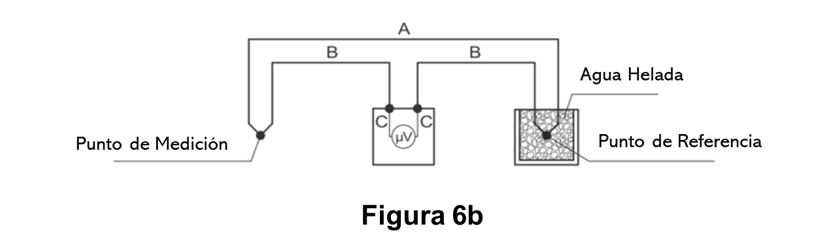

La diferencia de fuerza/voltaje electromotriz por grado se conoce como potencia termoeléctrica/voltaje termoeléctrico o coeficiente Seebeck. Esto depende únicamente de los dos metales elegidos y es principalmente adecuado para medir las diferencias de temperatura en caso de que un voltímetro de á -V se conecte al circuito (cf. Fig. 6b).

Si se van a medir las temperaturas absolutas, el primer extremo (el punto de referencia) debe mantenerse a 0 oC con agua helada, por ejemplo, mientras que el otro extremo (el punto de medición) se utiliza para la medición. El punto de referencia a menudo se llama «el extremo frío», mientras que el punto de medición se llama «el extremo cálido». Esto no se ajusta necesariamente al hecho de que las temperaturas negativas también se pueden medir en el punto de medición. El IC 584 – Estándar contiene valores de tabla para voltaje y temperatura pertenecientes a la altura cuando el punto de referencia se mantiene a 0 oC.

En la figura 6b, el voltímetro tiene abrazaderas hechas de un tercer metal C, a través del cual las juntas de soldadura BC y CB se originan en los instrumentos, y dado que la temperatura en estos puntos es la misma, darán el mismo valor y se dirigirán entre sí, razón por la cual se compensan entre sí y son irrelevantes para la medición.

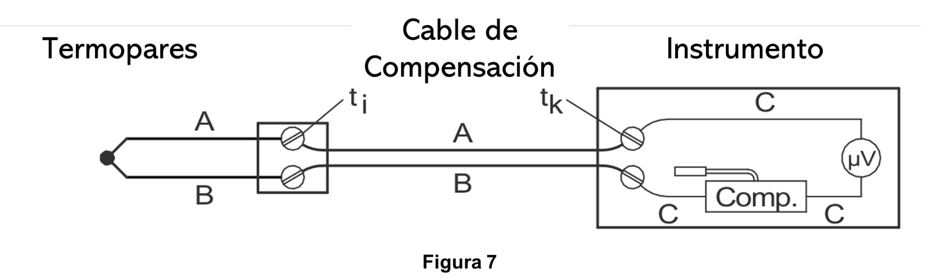

En la industria, los instrumentos que compensan las juntas de soldadura en frío se utilizan generalmente, lo que significa que el instrumento mide la temperatura en el terminal de conexión y aplica tensión internamente, que corresponde a las uniones AC y CB, y a la tensión que debe crearse en el punto de referencia. Dado que el instrumento compensa las uniones AC y CB en los terminales de conexión del dispositivo al medir la temperatura, es importante que el cable de compensación sea del mismo material que el termopar. Por el contrario, las juntas de soldadura en frío se encuentran en los terminales de conexión del par de termopar, donde no es posible la compensación por parte del instrumento. Las medidas de declinación resultantes tj – tk (véase la Fig. 7)

- Tipos de Estándar

Con el fin de garantizar la compatibilidad entre varios fabricantes, la «Comisión Electrotécnica Internacional» ha desarrollado estándares para estos sensores: el IEC 584 (DIN/EN 60584).

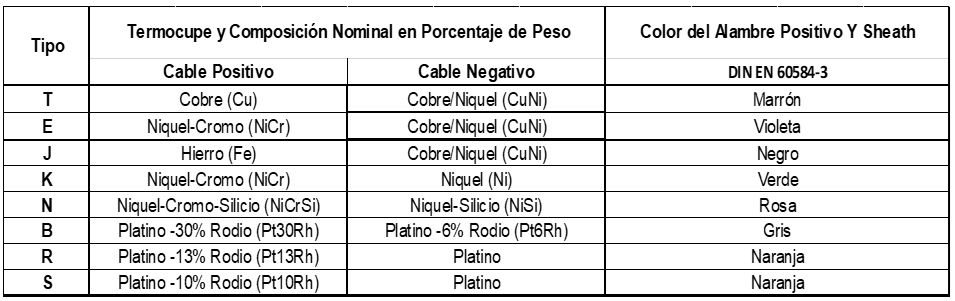

Tipos conformes a DIN EN 60584

También hay más tipos además de los mencionados anteriormente, por ejemplo, Tipo A (W5Re-W20Re).

- Construcción

El termopar consta de dos filamentos soldados no aislados y a menudo se llama un par de termopar.

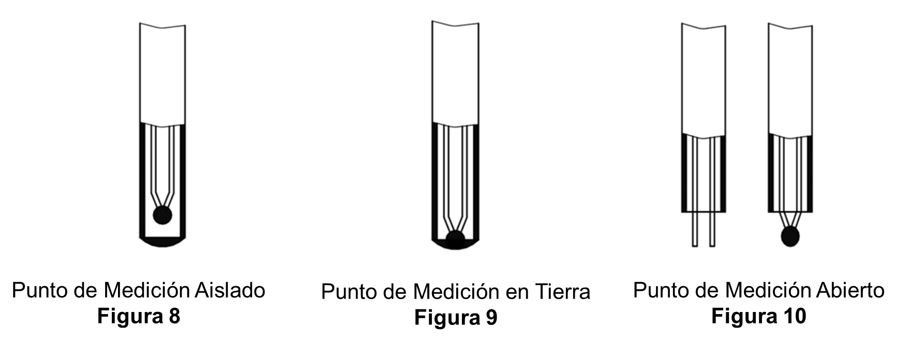

En la mayoría de los casos, el termopar debe estar protegido del medio ambiente. Esto se puede hacer mediante el aislamiento de los filamentos, así como mediante el uso de tubos de protección. Hay tres tipos diferentes dependiendo del tiempo de respuesta deseado. El tipo más utilizado aísla el punto de medición.

Otros Tipos

- Termistores

Las resistencias NTC (NTC: Coeficiente de temperatura negativo) se pueden utilizar como sensor de temperatura. Las características de estos termistores son muy no lineales y el rango de medición de temperatura es muy limitado. La no linealidad se compensa con el instrumento que debe orientarse con precisión en el termistor respectivo. Esto puede causar problemas al cambiar los

sensores. Hoy en día, se producen termistores de precisión con una tolerancia de resistencia de hasta el 5% o 0,1 oC.

- Semiconductores

Una unión semiconductora se mueve dentro de un rango de temperatura estrecho casi lineal a la temperatura, pero el valor base y el gradiente son diferentes.

Los semiconductores son muy populares debido a su precio, buena linealidad y dependencia de la temperatura reproducible. Sin embargo, su uso es limitado en aplicaciones profesionales, ya que el sensor y el instrumento deben fabricarse juntos, lo que no es posible con equipos de servicio normales. Sin embargo, hay ciertos tipos con una salida de corriente, voltaje y resistencia, que podrían utilizarse en lugares donde no hay grandes requisitos de precisión.

- Termómetro de Cuarzo

En aras de la integridad, estos también deben mencionarse. Permiten tomar medidas con una precisión muy alta. Pero esta tecnología no está muy extendida y tiene un rango de medición de temperatura limitado.

- Medición Infrarroja

En algunos casos, los sensores convencionales no se pueden instalar en absoluto, por ejemplo, en laminación de láminas de plástico de un extrusor de plástico. En tales casos, se pueden realizar mediciones infrarrojas. La radiación térmica se mide con un sensor IR y se muestra en una pantalla.

Esta forma de medición también se puede utilizar en lugares donde se quemarían sensores convencionales.

Elección del Termómetro

Es muy importante elegir el tipo de termómetro y el diseño adecuados para cada tarea de medición. Los parámetros más importantes a observar se explicarán adelante.

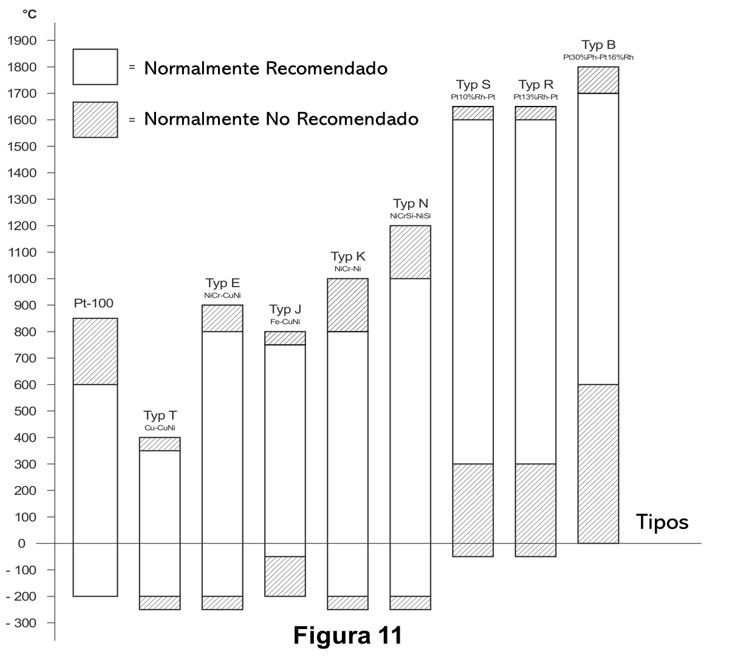

- Rango de temperatura – Límites exteriores y Temperatura de Funcionamiento Dependiendo del Tipo

Rango de aplicación según la temperatura.

Tolerancias

El término «tolerancia» es una expresión que denota una desviación de un valor definido.

- Elemento Pt100

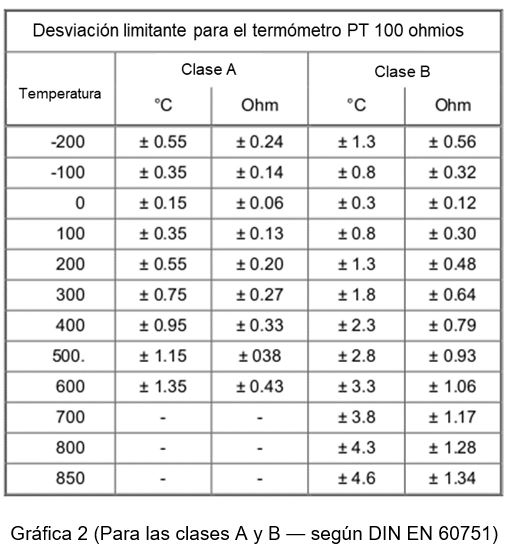

El estándar IEC (anteriormente DIN 43760) define dos clases de tolerancia denominadas A y B, que deben ser observadas por los fabricantes de elementos Pt100.

Las clases de tolerancia definen desviaciones permitidas a 0 oC y con qué constante puede crecer la tolerancia.

Gráfica 1 (∆t corresponde al valor numérico del cambio de temperatura).

Gráfica que enumera las temperaturas y las desviaciones límite (tolerancias) que pertenecen juntas en los valores de °C y ohm.

Limitar la desviación como función de temperatura

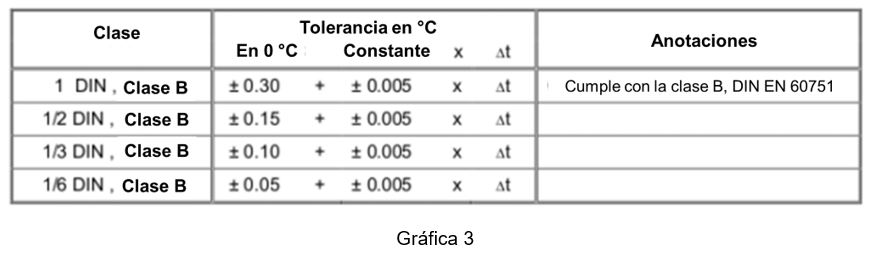

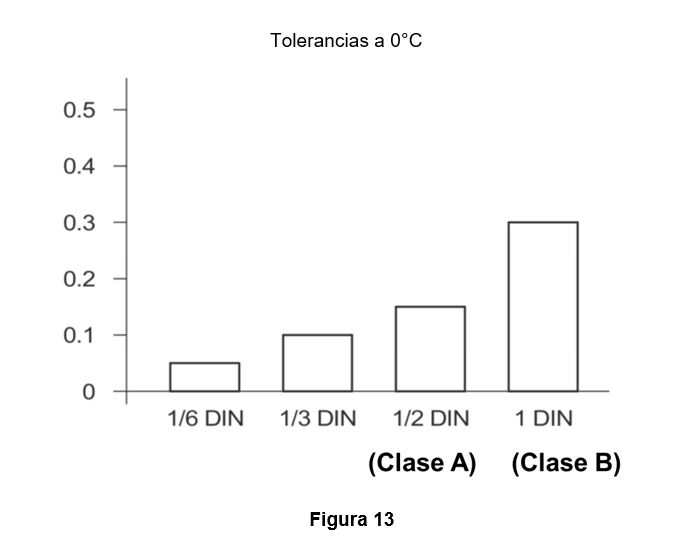

Además de las clases de tolerancia indicadas en DIN EN 60751, también se fabrican elementos con otros valores. Los más comúnmente conocidos son:

Las tolerancias enumeradas en el Gráfico 3 se basan en la Clase B de la norma DIN EN 60751 — que muestra una tolerancia de 0,3 °C a un °C. Por ejemplo, la tolerancia para 1/3 DIN a 0,3: 3 a 0,1 oC a -C. La constante de desarrollo se establece en el mismo valor en la clase B.

Figura 13

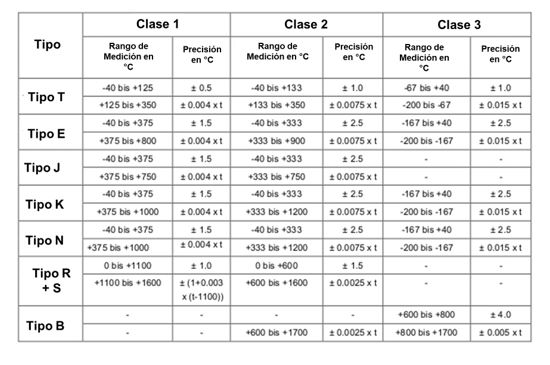

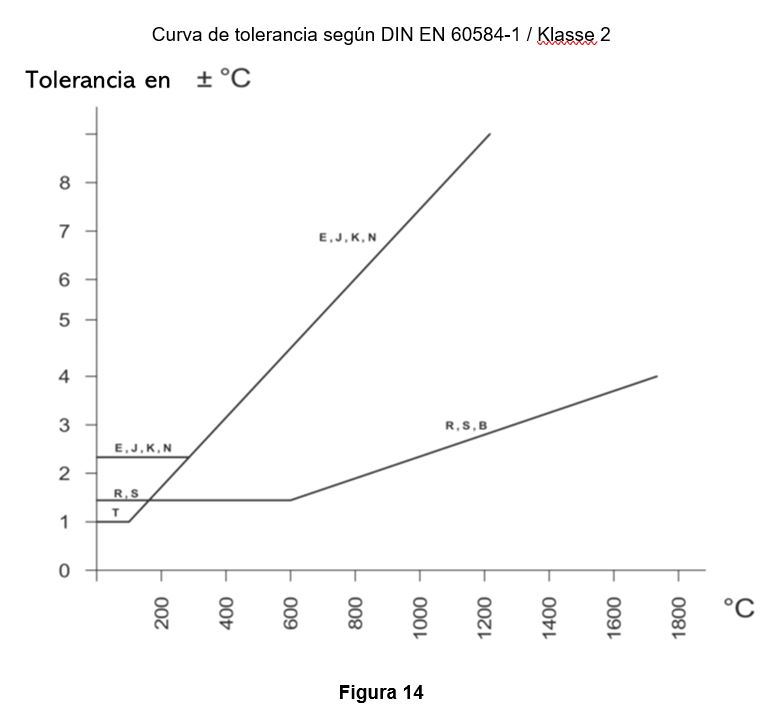

- Termopares

La norma DIN EN 60584-1 contiene 3 clases de tolerancia (limitando las clases de desviación). El espesor del filamento generalmente se requiere para estar entre 0.25mm y 3.00mm. La tolerancia solo se aplica a los nuevos pares de termopar.

Envejecimiento y operación

Siempre es muy difícil definir con precisión la estabilidad a largo plazo de un termómetro adecuado para una aplicación específica. Esto depende en parte del diseño y el uso del termómetro. La temperatura, las vibraciones y las fluctuaciones de temperatura a las que está expuesto el sensor en el lugar de aplicación son muy importantes.

- Elemento Resistivo

La norma IEC 751 describe cómo se prueba la «ESTABILIDAD A LARGO PLAZO» y dentro de qué valores de umbral debe estar el termómetro para cumplir con el estándar. La prueba consiste en llevar el termómetro a sus límites exteriores y mantenerlo allí durante 250 horas. Después de esta carga, el valor del termómetro no debe haber cambiado más de 0,15 oC para la clase A o a 0,3 oC para la clase B.

Del mismo modo, la norma contiene criterios para probar «ESTABILIDAD» contra las «FLUCTUACIONES DE TEMPERATURA» del termómetro. Las pruebas se llevan a cabo cambiando la temperatura 10 veces entre los límites exteriores del termómetro. Después de esta prueba, el termómetro debe mantenerse dentro de los mismos límites que se describen en la prueba de estabilidad a largo plazo.

- Termopares

La estabilidad a largo plazo difiere de un tipo a tipo y depende de lo bien protegido que esté, así como de lo alto que sean los cambios de temperatura. Como regla general, el envejecimiento se reduce mediante una buena protección y mediante la utilización de un sensor de temperatura para la temperatura exacta para la que fue construido, sin exceder los límites de temperatura superiores.

La histéresis en la tensión termoeléctrica es una clara indicación de inestabilidad. El voltaje sigue una curva al calentarse y otra cuando se enfría. Constituye una diferencia de hasta 5 °C, dependiendo de la edad, el tiempo y la temperatura del termopar.

Autocalentamiento

- En un Elemento Resistivo

Al igual que con cualquier otra forma de resistencia eléctrica, el calor se crea en el elemento del sensor cada vez que fluye la corriente.

Para que la señal del elemento del sensor sea lo más grande posible, se lleva a cabo la corriente más grande posible. Esto hace que el efecto P x R x I2 suministrado se asemeje, lo que a su vez hace que la temperatura del elemento aumente. La diferencia entre 1 y 10mA de corriente de medición puede significar temperaturas de autocalentamiento de hasta 0,8 oC.

Con el fin de reducir los errores de medición causados por el autocalentamiento del elemento del sensor, el usuario debe evaluar qué tipo de sistema de medición se va a utilizar. Varios fabricantes ofrecen sistemas de medición que tienen una corriente de medición menor que 1mA. El autocalentamiento es prácticamente insignificante con estos sistemas de medición.

Elección de los Materiales

Con el fin de hacer la elección correcta de los materiales, es importante saber acerca de las cargas que el sensor podría estar expuesto.

- Cargas Mecánicas

Algunos ejemplos son la presión estática y dinámica, la media (viscosidad), la velocidad de flujo, las vibraciones y los impactos de choque.

- Cargas Químicas

La elección de materiales depende en gran medida de si el sensor estará expuesto a ácidos, gases, sal u otra mezcla química. La temperatura de la mezcla, y si un proceso se lleva a cabo con corriente eléctrica, también es un factor importante.

Instalación

Con el fin de obtener los mejores resultados de medición posibles, es importante organizar e instalar el sensor de la manera más ideal posible.

- Tipos de Instalación

Los sensores de temperatura se utilizan en numerosos tipos diferentes de máquinas e instalaciones, así como en numerosos procesos. Por lo tanto, las opciones de conectividad son igual de numerosas. Ejemplos: roscas atornilladas, envoltura retráctil, bridas, accesorios de compresión, abrazaderas y muchos más.

Si no hay necesidad de un tiempo de respuesta rápido, entonces la instalación de una carcasa puede ser útil. Los sensores se pueden reemplazar sin tener que vaciar el sistema o contenedor de antemano.

Alternativamente, los sensores reemplazables se pueden utilizar en áreas de baja y media presión con el fin de beneficiarse de la misma ventaja.

- Reemplazabilidad

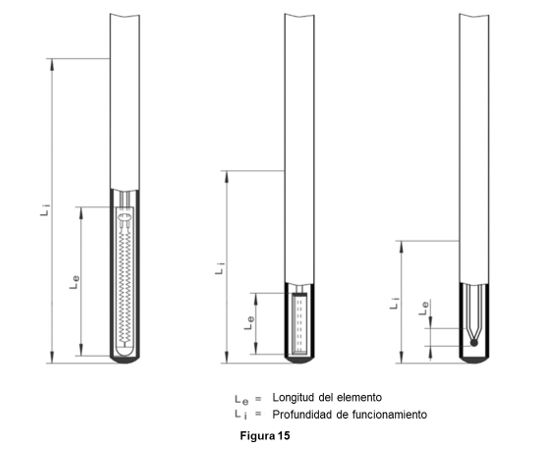

IEC 751 define la profundidad de la caja requerida como la profundidad, en la que se produce una desviación máxima de 0,1 oC siempre que la punta del sensor está en vapor de 100 oC y el eje está a 0 oC.

La profundidad de la carcasa depende del diseño del sensor, la longitud del elemento del sensor y el grosor de la tapa, así como sus materiales. Generalmente, una profundidad de caja mínima recomendada para líquidos es una profundidad que mide la longitud del elemento + 5 veces el diámetro del tubo protector y para el aire, la longitud del elemento + 15 veces el diámetro del tubo protector.

- Ejemplos de Profundidades de Casos

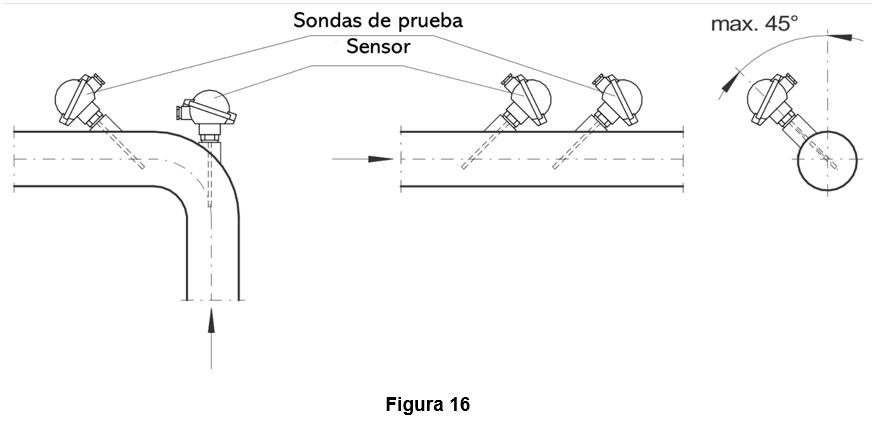

- Ejemplo de una instalación adecuada del sensor en tuberías (Ejemplo de DS2340)

- División de Capa

Al medir la temperatura en secciones transversales de tubería muy grandes, no se puede suponer que la temperatura será la misma en toda la sección transversal de la tubería. Por lo tanto, se deben instalar varios sensores de una determinada manera para permitir que se tome la temperatura media.

Tiempo de Respuesta

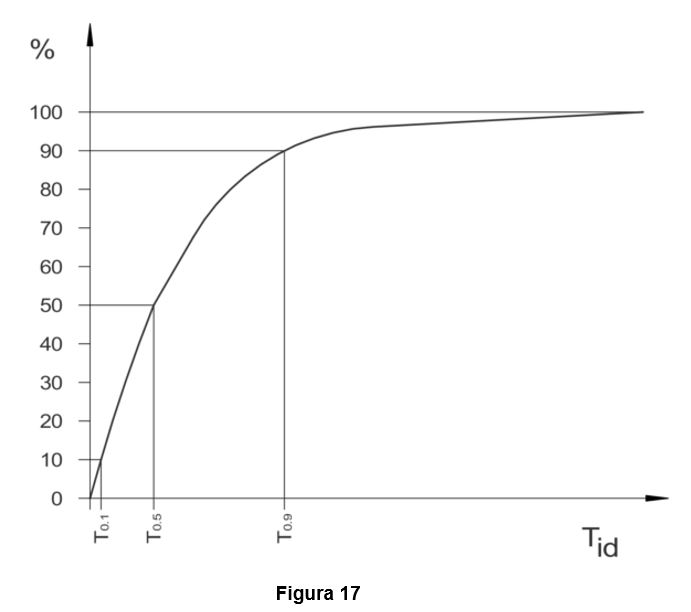

La norma IEC 751 no establece ningún requisito con respecto al tiempo de respuesta de un termómetro, pero, sin embargo, hay procesos para medir el tiempo de respuesta.

El tiempo de respuesta se indica con la letra griega Tau .

El tiempo de respuesta se define como el tiempo necesario por un termómetro para medir completamente el nuevo valor después de que se ha expuesto a un cambio repentino de temperatura.

El tiempo de respuesta completo normalmente no se utiliza en el habla diaria. Es el tiempo que un termómetro necesita para lograr el 50% del cambio de temperatura. Esto se denota como 0,5. Otros niveles, como, por ejemplo, 10 % a 0,1 y 0,9 a 90 % también se utilizan de vez en cuando.

Indicación de un cambio rápido de temperatura

DIN EN 60751 describe una prueba en agua o aire. La norma específica desde qué punto y hasta qué punto deben tener lugar los cambios de temperatura y qué velocidades de flujo deben estar presentes, entre otras cosas.

Temperatura del Ambiente

Cuando se trata de diseño del termómetro, es importante saber exactamente si hay una gran diferencia entre la temperatura ambiente y la temperatura en el medio a medir, ya que esta diferencia puede conducir a la transferencia de calor y, por lo tanto, a las fluctuaciones de medición.

- Elemento de Enfriamiento

Con el fin de evitar temperaturas excesivamente altas en el cabezal de acoplamiento y, por lo tanto, la destrucción de cables y posiblemente transmisores a menudo es necesario alargar el tubo de protección con una unidad de tubo – el «ELEMENTO DE COOLING» –. Al hacerlo, la transmisión de calor se reduce significativamente.

Si el tubo o contenedor está aislado, entonces también puede ser beneficioso alargar el tubo de protección para hacer que el cabezal de acoplamiento sea accesible para la instalación.

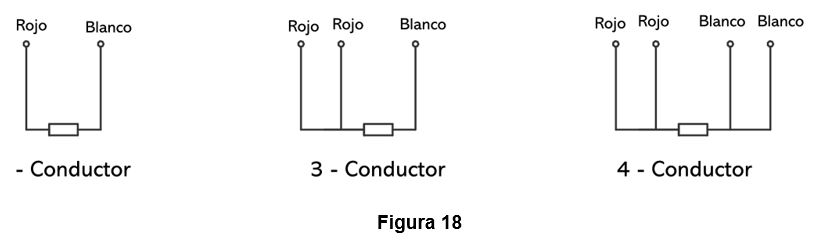

Conexión Eléctrica

- Resistencia del Termómetro

La norma DIN EN 60751 recomienda las siguientes 3 opciones de conectividad:

Símbolo de código de color.

Para los termómetros de resistencia, es importante tener en cuenta el valor de resistencia de las líneas de alimentación.

Para las líneas de cobre, la resistencia es:

R 0.0175x L = Longitud en Metros

L A = Sección Transversal en mm²

A 0.0175 = Resistencia Específica del Cobre

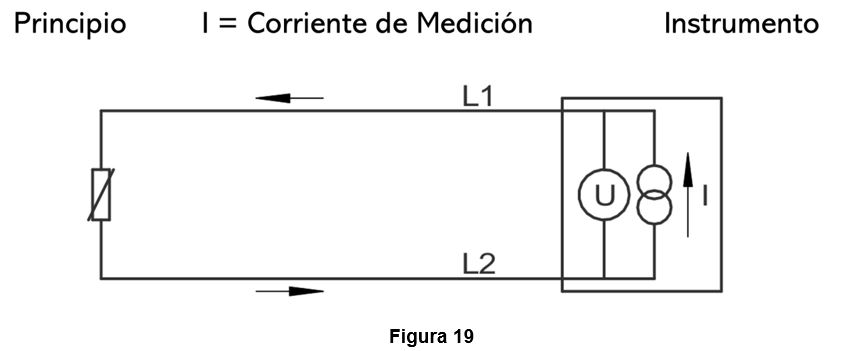

- 2 – Conductor – Sistema

La corriente de medición «I» se realiza a través de L1, el elemento sensor y de regreso a través de L2. El instrumento mide el voltaje «U». De manera similar, la resistencia en L1, el elemento sensor y L2 constituye un valor total y un componente de los resultados de medición de voltaje.

Obviamente, esto puede conducir a grandes errores.

Ejemplo:

Si uno eligiera una línea de cobre de un solo conductor de 5 metros de largo (1.0 mm²), entonces produciría una resistencia de línea de:

Si se usa un elemento Pt100, entonces 0.385 ohmios corresponden a un cambio de temperatura de 1 ° C.

Esta desviación influye en la precisión total del sistema de medición como una declinación. Generalmente se requiere utilizar una mejor solución, es decir, un sistema de 3 o 4 conductores.

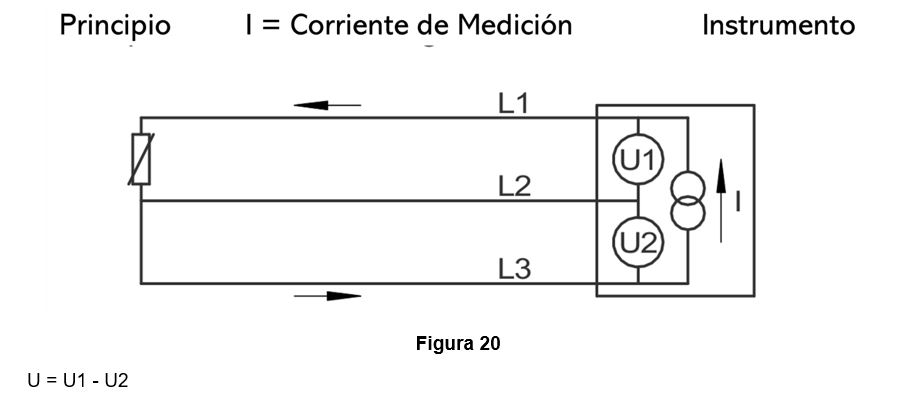

- 3 – Conductor – Sistema

Como resultado, obtenemos una expresión para la temperatura.

El enfoque en el sistema de 3 conductores consiste en requerir que L1 y L3 tengan la misma longitud y sección transversal. En la mayoría de los casos, esta solución es suficiente.

Sin embargo, si se requiere un sistema sin los enfoques mencionados anteriormente, entonces se debe utilizar el sistema de 4 conductores.

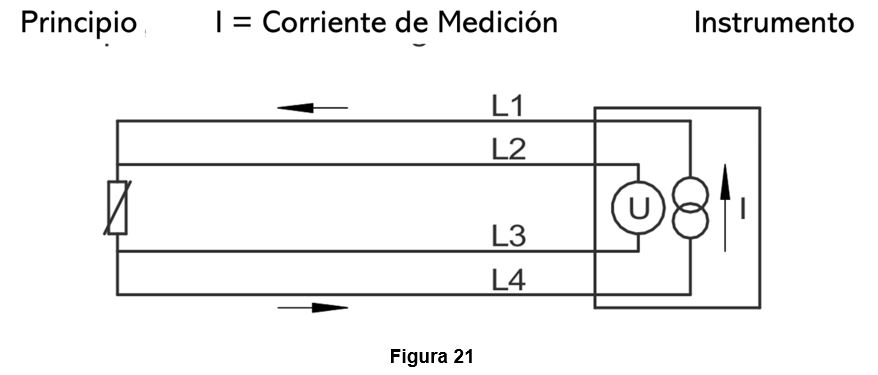

- 4 – Conductor – Sistema

La corriente de medición «I» se realiza a través de L1, el elemento sensor y a través de L4. La corriente mide 0 amperios o cerca de 0 amperios en L2 y L3 ya que la resistencia del voltímetro es muy grande.

El voltaje se mide directamente en el elemento con la ayuda de L2 y L3, y al hacerlo, se pueden obtener las mediciones más precisas.

- Temperatura – Transmisor

Si la señal eléctrica débil del resistivo o del termopar se convierte en una señal de corriente, entonces uno puede utilizar un transmisor para ello. El transmisor está configurado de una manera que altera la corriente dependiendo de la temperatura. La señal de corriente más utilizada es una señal de doble cable de 4-20 mA.

Las ventajas de instalar transmisores en el cabezal de acoplamiento:

- Solo se necesitaría un conductor de dos hilos para los sensores de resistencia y no se necesitaría un cable de compensación para los termopares.

- La señal no es tan sensible a las perturbaciones eléctricas.

- La señal es compatible con la mayoría de los instrumentos modernos como PLC, PC, etc.

- Se pueden conectar varios instrumentos en serie, p. Instrumentos y grabadoras digitales.

Debe tenerse en cuenta lo siguiente al instalar sensores con transmisores integrados en el cabezal de acoplamiento:

- La temperatura ambiente puede no ser excesivamente alta ya que todos los componentes electrónicos son sensibles. Esto puede reducir en gran medida la precisión o arruinar directamente las mediciones.

- Vibraciones y golpes.

- Alteraciones eléctricas.

- Calibración

Según la norma IEC 751, los fabricantes de elementos Pt100 Clase A deben realizar inspecciones a 0 ° C, así como a otra temperatura, p. 100 ° C. Los elementos de clase B solo deben inspeccionarse a 0 ° C.

A menudo es necesario saber el valor exacto en varios puntos. Tal medida se conoce como CALIBRACIÓN.

Se usan dos términos en el campo de calibración, «CALIBRACIÓN ABSOLUTA» y «CALIBRACIÓN COMPARATIVA». La última forma es generalmente todo lo que se entiende por «calibración».

- Calibración Absoluta

El punto de referencia definido en IST 90 crea el punto de partida para la calibración absoluta. Hay una celda de medición especialmente creada para cada punto fijo.

Por ejemplo, se puede utilizar una celda de medición con el galio metálico. Esto se sumerge en una piscina donde las temperaturas cercanas al punto de fusión del galio se pueden controlar con precisión. La temperatura está regulada de tal manera que el galio comience a derretirse. El proceso de fusión requiere calor y esto hace que la temperatura sea exactamente 29.7646 oC (una temperatura absoluta), siempre y cuando el metal de fusión esté presente en la célula.

Después, las lecturas se toman de un termómetro en la célula y ahora sabemos qué desviaciones tiene nuestro termómetro con respecto a la temperatura absoluta en este punto fijo.

Del mismo modo, podemos proceder con otros puntos fijos que se encuentran en rangos de temperatura que son de interés para nosotros. A continuación, la interpolación tiene lugar entre los valores medidos. Ahora conocemos la desviación del termómetro con respecto a la temperatura absoluta y midiendo con este termómetro, somos capaces de calcular el valor medido absoluto.

Tal termómetro se conoce como un termómetro de referencia. Todos los dispositivos de medición utilizados durante el procedimiento deben ser trazables.

Esta forma de calibración es muy tediosa y requiere mucho tiempo y muy pocos laboratorios son capaces de llevar a cabo un procedimiento de este tipo.

- Calibración Comparativa

Esto tiene lugar sumergiendo el termómetro de referencia, calibrado como se ha descrito anteriormente, junto con el termómetro que se va a medir.

La piscina se lleva al nivel de temperatura, en el que se calibrará el termómetro. Las lecturas de ambos termómetros se toman en los puntos elegidos y los valores se anotan. A continuación, la interpolación tiene lugar entre los puntos. Con la ayuda del valor de resistencia del termómetro de referencia, somos capaces de calcular y establecer los valores del gráfico (curva) para la desviación del termómetro de la temperatura absoluta. A continuación, se puede emitir un certificado.