Mediciones de Maquinaria Giratoria

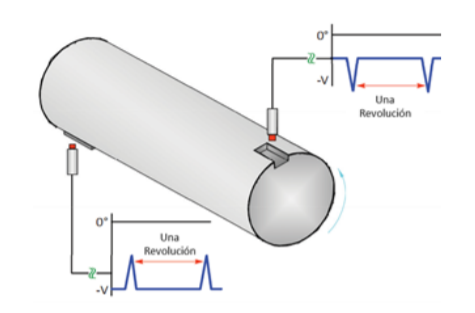

Sonda Keyphasor® para Medición de Velocidad y Fase

Un transductor Keyphasor® es necesario para obtener información precisa sobre la fase y, como mínimo, debe montarse en el eje de la máquina conductora. La muesca o protrusión objetivo debe ser adecuada para generar la señal correcta en todos los estados de la máquina.

• Se instalará un transductor de proximidad sin contacto para la referencia de fase una vez por re-rev de Medidas. Para las máquinas con transductores montados internamente, se instalará un transductor de repuesto, con cable de extensión entregado a la carcasa de la interfaz del transductor, externa a la máquina.

• Para las cajas de cambios, los acoplamientos de fluidos y los compresores con engranajes integrales, se debe instalar un sensor Keyphasor® en cada eje para mediciones de referencia de fase por revoluciones (a menos que ya esté instalado en el controlador o en la máquina accionada en el mismo eje).

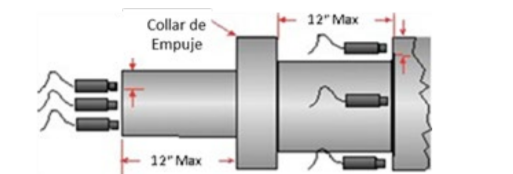

Posición de Empuje: Cojinete de Empuje de Film Fluido

Una falla en el cojinete de empuje puede conducir rápidamente a una falla catastrófica de la máquina. Los transductores de doble empuje deben instalarse en cada cojinete de empuje para detectar la degradación y/o falla del cojinete de empuje. Para las aplicaciones SIL 3, se instalarán tres sondas conectadas a monitores redundantes modulares triples.

La disposición de montaje preferida para las sondas de empuje es directamente a través del cojinete de empuje, pero el diseño de la máquina no siempre lo permite. La instalación de la sonda de empuje también puede ser diseñada para observar el extremo del eje (dentro de 300 mm del collar de empuje), u otro collar en el eje dentro de una proximidad similar al cojinete de empuje.

• Dos transductores de desplazamiento de proximidad sin contacto en una configuración de doble votación que se instalarán de acuerdo con la 4a edición API 670, en cada cojinete de empuje hidrodinámico. Para aplicaciones SIL 3, se deben instalar tres sondas.

• Para las cajas de cambios y los compresores con engranajes integrales, se instalará un único transductor de desplazamiento de proximidad axial en cada eje de piñón sin un rodamiento de empuje. (La mayoría de las cajas de cambios compatibles con API se fabrican con ubicaciones de montaje de sonda premecanizadas en los ejes de piñón) Para ello, se pueden emplear diseños de sensores especializados como «Sondas de botón» cuando la geometría de la máquina prohíbe los sensores convencionales.

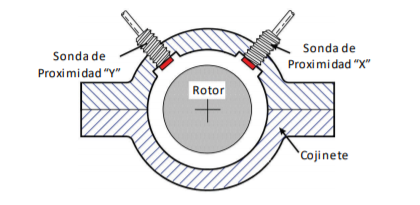

Vibración Radial – Rodamientos de Diario

El filme de fluido delgado que soporta el eje, en un rodamiento de filme fluido, permite el movimiento del eje en relación con el rodamiento. Dos proximidades montadas ortogonalmente se requieren transductores para observar este movimiento del eje.

Los parámetros de protección relacionados directamente con los espacios internos de la maquinaria se pueden habilitar simplemente utilizando la amplitud general y la medición de la posición de CC. Una serie de problemas crónicos y condiciones de falla aguda (es decir: desalineación, desequilibrio, frotamiento del eje) se pueden diagnosticar eficazmente utilizando la señal dinámica de salida de las sondas de proximidad.

• Se instalarán dos transductores de desplazamiento de proximidad sin contacto en la configuración XY en cada puerto de diario de acuerdo con la 4a edición de API 670.

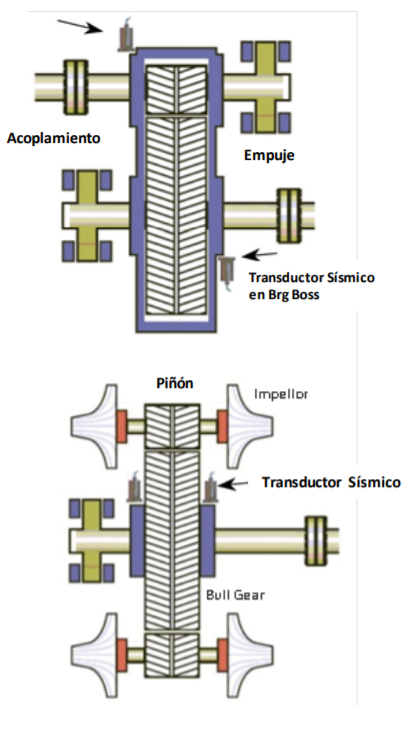

Vibración de la Carcasa: Caja de Cambios, Acoplamiento de fluidos y Compresor Integralmente Orientado

La medición de aceleración en la caja de cambios y la carcasa de acoplamiento de fluidos puede proporcionar al sistema de planificación de mantenimiento proactivo una valiosa fuente de información sobre daños progresivos a los elementos del engranaje. Los síntomas específicos de fallas mecánicas relacionadas con el desgaste del engranaje o daños repentinos se pueden detectar a través del análisis de vibración en línea.

Los acelerómetros de uso general instalados de acuerdo con API 670 4a edición es adecuados para esta aplicación.

• Para la supervisión y protección críticas de la caja de cambios y del acoplamiento de fluidos, se instalarán dos transductores de acelerómetro, de acuerdo con la API 613. Los transductores se ubicarán en el rodamiento de entrada y salida, en el lado del acoplamiento, y se montarán radialmente en el cabezal del rodamiento o adyacente a ella con el eje alineado lo más cerca posible de la dirección de carga principal. (OEM debe aconsejar la orientación de montaje recomendada).

• En el caso de los compresores con engranaje integral, se instalarán dos transductores de acelerómetro en la carcasa del engranaje toro. Los transductores se ubicarán a cada lado de la carcasa y se montarán radialmente en el saliente del rodamiento con el eje alineado lo más cerca posible de la misma clase o adyacente a la dirección de carga principal. (OEM debe aconsejar la orientación de montaje recomendada).

Mediciones de Maquinaria Recíproca

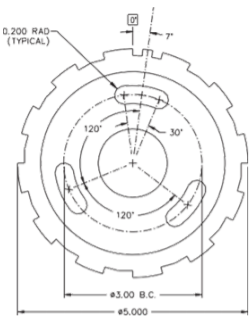

Compresor alternativo MEW Keyphasor® Sonda para Medición de Velocidad y Fase La velocidad angular de las máquinas recíprocas no es constante y, para compresores alternativos de alta criticidad, una medida de ángulo de manivela más precisa es necesaria para calcular con precisión las pérdidas de rendimiento termodinámico de cada cilindro.

Estas máquinas representan un riesgo comercial significativo, por lo que lo mejor es que el control de la maquinaria sea obligatorio. Se debe instalar una rueda multievento especializada (MEW) para compresores alternativos de alta criticidad.

• Para todos los compresores alternativos de alta criticidad, se instalará un Keyphasor® para observar una rueda multievento adecuada montada en el extremo del eje. Si el montaje del extremo del eje no es posible, se puede utilizar un diseño de cuello dividido, sujeto a la aprobación del Gerente de Ingeniería.

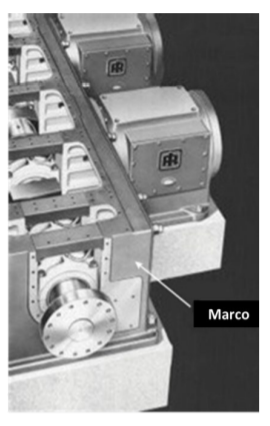

Compresor Alternativo – Vibración del Marco del Compresor

Las fuerzas dinámicas que actúan sobre compresores alternativos se transmiten a través del rodamiento al bastidor, lo que resulta en vibración del cárter a una o dos veces la velocidad de funcionamiento de la máquina. Las averías de la maquinaria pueden alterar significativamente las fuerzas de presión dinámicas en toda la máquina, en inaceptable comportamiento de vibración, o cambios sutiles que pueden advertir de un problema en desarrollo. API 618 requiere que la vibración del cuadro se supervise como parámetro de protección de la máquina.

• Los transductores piezoeléctricos de baja frecuencia se montarán en el bastidor del cig en la dirección horizontal de cada rodamiento principal. Se prefiere el montaje del nivel de los transductores con la línea de división del rodamiento, ya que los coloca en la trayectoria directa de las fuerzas que actúan sobre la máquina.

• El sensor se suministrará completo con placa de montaje o adaptador de rosca y la carcasa del rodamiento deberá perforarse y tocarse adecuadamente para aceptar el sensor o la rosca de la carcasa. Si no se utiliza la carcasa de la sonda suministrada por el proveedor, la superficie de montaje debe estar orient

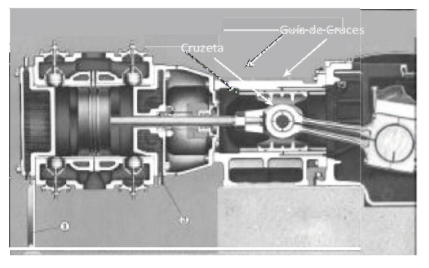

Vibración de la Cabeza Cruzada del Compresor Recíproco

Los eventos relacionados con el impacto causan vibraciones libres y normalmente se deben a la ingestión de líquidos en el cilindro o a problemas mecánicos como la holgura en la cruz y el conjunto del pistón. La instalación de acelerómetros sobre cada travesaño proporciona el mejor método para detectar problemas de maquinaria debido a eventos de tipo impacto. Se montará un transductor de acelerómetro en la guía de cruce justo directamente encima de la cruz en el plano vertical de cada cilindro.

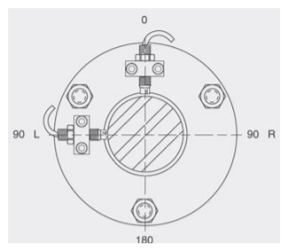

Posición de la Varilla de Pistón del Compresor Alternativo

Para controlar el desgaste progresivo de las bandas del conductor del pistón y programar el mantenimiento antes de incurrir en daños en el revestimiento del cilindro, se requieren dos transductores de proximidad montados ortogonalmente para controlar la ubicación radial del vástago. Cuando el pistón se mueve demasiado cerca de la pared del cilindro en cualquier dirección, se generará una alarma.

• Dos transductores de desplazamiento de proximidad sin contacto en la configuración XY se montarán directamente en los prensaestopas de alta presión de cada cilindro.

Temperatura de la Válvula del Compresor Recíproco

Durante condiciones normales del proceso, un aumento en la temperatura del gas cerca de una válvula es una indicación primaria de que una válvula falla. Las válvulas defectuosas pueden reducir significativamente la eficiencia del compresor a la etapa donde se requiere un apagado forzado. El mantenimiento basado en el tiempo de los compresores alternativos de alta crítica suele ser demasiado conservador y reduce la eficacia general del equipo innecesariamente. Además, el reemplazo rutinario de válvulas buenas en realidad introduce un conjunto completamente nuevo de fallas de mortalidad infantil y en realidad puede reducir la confiabilidad de estas máquinas.

En las primeras etapas de la falla de la válvula, la temperatura de la válvula aumenta rápidamente. Como el fallo de la válvula progresa, la temperatura comienza a volver a la normalidad. Por lo tanto, se requiere una medición de la temperatura de la válvula en línea en todos los compresores recíprocos críticos para identificar la ubicación específica de la falla para un mejor mantenimiento planificado.

• En cada válvula (entrada y descarga) se instalará un RTD lo más cerca posible de la válvula. Con la nueva cubierta de válvula de anillo tórica, es posible instalar la sonda en el paso de gas. Esto se logra montando un termo pozo directamente en la tapa de la válvula que ingresa al paso de gas. El termo pozo debe extenderse al paso del gas lo más lejos posible, permitiendo su colocación cerca de la válvula.

• Hay otras mediciones de temperatura que pueden monitorearse, como la temperatura de la empaquetadura de presión, la temperatura de la línea de ventilación de la empaquetadura de presión, la temperatura de descarga de gas, la temperatura del casquillo del cigüeñal y el casquillo del pasador de cruceta, etc. Sin embargo, el costo de agregar estas mediciones puede ser difícil de justificar si no Ya no existe. Si se trata de mediciones existentes, se pueden conectar fácilmente al sistema de gestión de maquinaria para fines de monitoreo y diagnóstico.

Presión Interna del Cilindro del Compresor Recíproco

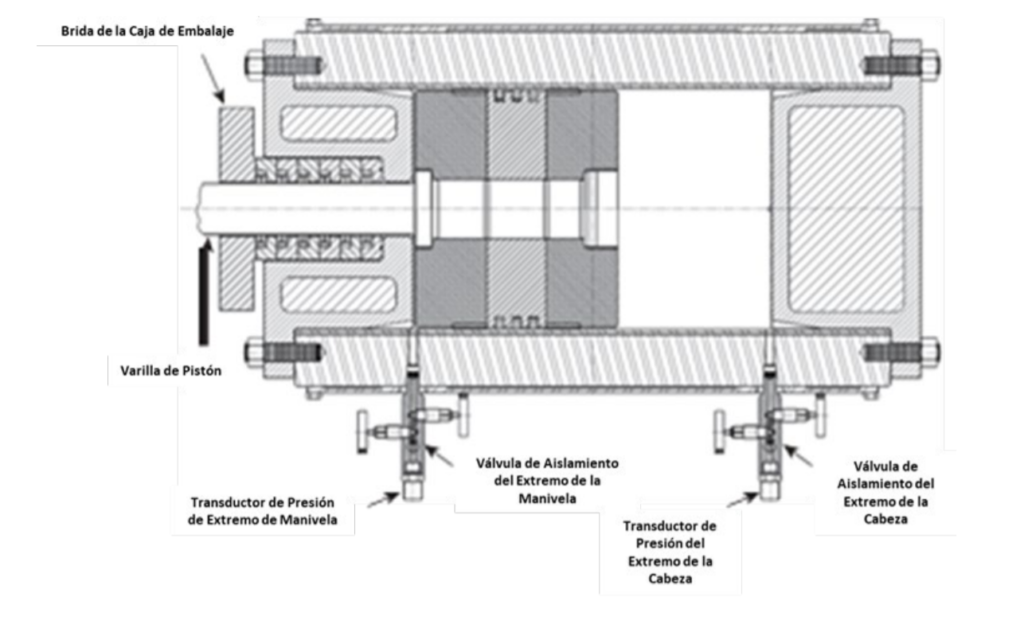

Para los compresores alternativos de alta crítica, el método más eficaz para el análisis de causa raíz y el manejo proactivo de la salud del compresor se logra mediante el análisis de rendimiento termodinámico en línea. Esto proporciona información valiosa sobre el estado de las válvulas de succión, válvulas de descarga, anillos de pistón, prensaestopas y pasador de cruceta. Esta técnica no se puede utilizar en hipercompresores o compresores alternativos con presiones de cilindro superiores a 10,000 psig.

Se requieren puertos de presión en cada cámara del cilindro. Cada cilindro debe tener un transductor de presión dinámico montado en la cámara del extremo de la cabeza y uno en la cámara del extremo del cigüeñal. Por lo general, todos los cilindros compresores API se suministrarán con puertos de presión (según API 618, 5a edición, sección 6.8.4.1.16). (El sensor debe ser adecuado para el funcionamiento continuo en un entorno de gas agrio corrosivo con una respuesta de frecuencia superior a 5 kHz). Los transductores de presión del cilindro están montados en una válvula de aislamiento. Típicamente, esta es una válvula de aislamiento de doble bloqueo y purga de Kiene que se monta en los puertos de presión del cilindro.