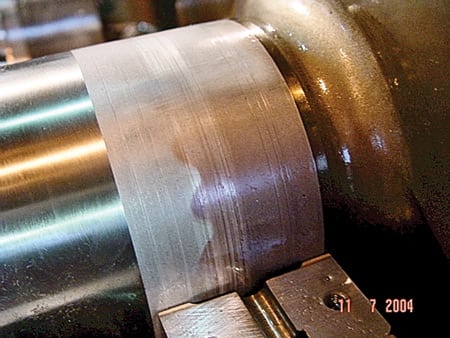

Las cargas eléctricas estáticas producidas por un rotor de turbina crean un efecto similar al que resulta de arrastrar los pies sobre una alfombra en invierno cuando la humedad relativa es baja. Toque un interruptor de luz y generalmente puede dibujar un arco. Las cargas estáticas en un rotor de turbina se producen principalmente por el deslizamiento de humedad de las palas de la última etapa. Al ser perezoso, las cargas encuentran el camino más fácil hacia la carcasa de la turbina y, en las condiciones adecuadas, se arquean al componente más cercano, generalmente el cojinete de empuje (Figura 1).

1. Camina en línea recta. Así es como se veía un cojinete de empuje de una turbina de alta velocidad después de seis meses de operación sin un dispositivo de conexión a tierra. Cortesía: Jim Bothwell Consulting

Idealmente, el componente más cercano es el dispositivo de conexión a tierra que se instaló para transportar la carga estática del rotor de la turbina a la carcasa de la turbina. En la mayoría de los casos, pero no siempre, restringe el voltaje a uno o dos voltajes, por lo que no hay arco en la carcasa de la turbina.

Los voltajes estáticos producidos en los ejes de la turbina varían de 1 V a 150 V. En un caso famoso, el voltaje del eje en una turbina de alta velocidad (20,000 a 30,000 rpm) alcanzó aproximadamente 600 voltios. La descarga estática del rotor a la caja a través de los cojinetes fue recogida por las sondas de proximidad en el equipo de monitoreo de vibraciones en la sala de control. Una inspección encontró que la turbina y el compresor tenían grandes holguras llenas de aceite lubricante que tiene propiedades aislantes excepcionales.

La unidad no estaba equipada con un dispositivo de conexión a tierra del eje. Para compensar, los ingenieros instalaron una correa de conexión a tierra, que eliminó los picos detectados por el equipo de monitoreo de vibraciones y redujo la amplitud del voltaje de descarga estática a 0.01 voltios. En los anales se perdió la cantidad de daño sufrido antes de que la turbina se conectara a tierra adecuadamente.

Corrientes circulantes

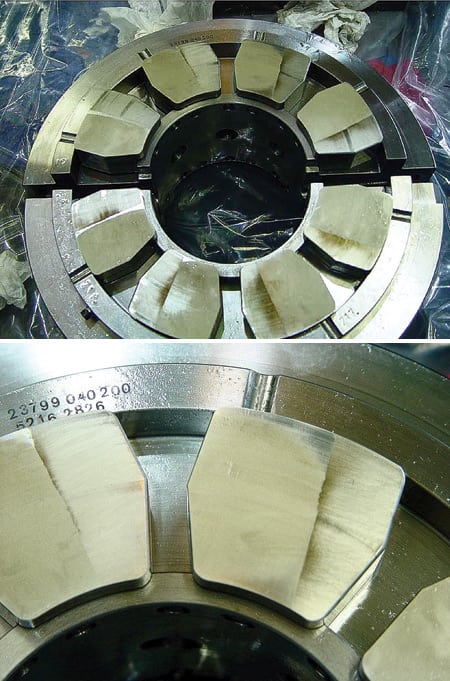

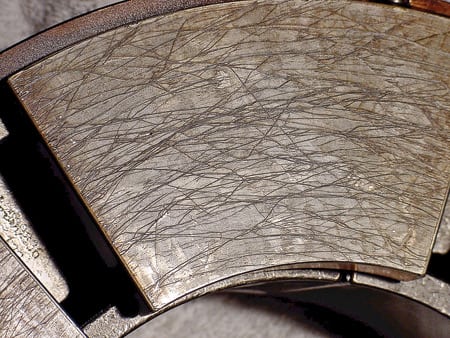

Los dos tipos principales de daños en los rodamientos de babbitt son «glaseado» y «gusanos de turbina». Los gusanos de turbina o «huellas de gusanos» también se encuentran en dientes soldados de acoplamientos de engranajes y cajas de engranajes. La mayoría de las veces son causadas por corrientes electromagnéticas o corrientes circulantes producidas por campos magnéticos en equipos rotativos (Figuras 2 y 3). Es la corriente, más que el voltaje, lo que daña un rodamiento. Pero debido a que medir la corriente a través del eje no es práctico, medimos la magnitud del voltaje.

2. Eje decorado. Un eje de caja de engranajes «helado». Cortesía: Jim Bothwell Consulting

3. El arte moderno. Glaseado en una sección de rodamiento de babbitt. Cortesía: Jim Bothwell Consulting

Bajo un microscopio 30X, un gusano de turbina parece pequeñas perlas de soldadura. El daño a los rodamientos de rodillos y bolas aparece como ondulaciones onduladas (como las que se ven en un camino de grava mal mantenido) o el desprendimiento de la pista de rodamiento. Los engranajes y los acoplamientos pueden experimentar marcas de «soldadura» o «arco» en los dientes, o como hoyos o escarcha (Figura 4).

5. Mala infestación. Aquí hay gusanos de turbina típicos creados por la actividad electromagnética a través de la interfaz de soporte del eje. Observe el efecto del cordón de soldadura por arco en el rodamiento. Cortesía: Jim Bothwell Consulting

6. Rastreadores nocturnos. Con estas orugas en el cojinete de empuje de un compresor de alta velocidad, observe el cambio de dirección de las orugas eléctricas. La suciedad o la contaminación causarían líneas rectas. Cortesía: Jim Bothwell Consulting

La producción de un voltaje de CA requiere tres elementos: un imán o un campo magnético, una bobina de alambre y un movimiento relativo. La corriente de CA se produce cuando el voltaje de CA recibe una ruta eléctrica completa o circular. En el caso de una turbina o compresor, la rotación del eje proporciona el movimiento relativo, y las palas de la turbina (con sus cubiertas y / o cables de amarre) proporcionan un bucle o bobina entre cada pala.

El elemento que falta, un imán o un campo magnético, suele ser suministrado por técnicos que realizan pruebas de partículas magnéticas de álabes de turbina o componentes del compresor. El técnico envuelve unas pocas vueltas de cable alrededor de un grupo de cuchillas o componente en particular y luego energiza el cable con una corriente CC de alta amplitud. Una vez que la corriente continua establece un campo magnético, el técnico rocía Zyglow o algún otro producto sobre el componente y lo examina bajo una luz negra para ver si hay indicios de grietas o imperfecciones en la superficie del material. Cada grieta producirá un resplandor donde el fuerte campo magnético formó un polo norte y sur a los lados de la grieta.

Después de que se haya apagado el suministro de CC, el componente de turbina o compresor retiene una cierta cantidad de campo magnético o gauss que depende de la fuerza de la corriente de CC magnetizante, el número de vueltas o vueltas del cable y la permeabilidad del material del componente. El gauss residual se produce por la alineación de las moléculas polares en el material. Eliminarlo requiere devolver las moléculas al estado aleatorio en el que existían antes de la prueba.

Algunos técnicos de inspección de partículas magnéticas creen que pueden restaurar las partículas a su estado anterior (un proceso conocido como desmagnetización) invirtiendo la polaridad de la corriente continua en los cables envueltos por una duración igual al tiempo de su activación. Eso puede suceder, pero apuesto a que el técnico tiene más posibilidades de ganar la lotería.

Las corrientes circulantes se producen en el rotor y los componentes estacionarios de una pieza de turbomaquinaria cuando está en funcionamiento. Pueden resultar de los campos magnéticos residuales en los componentes de una turbina, compresor o bomba. En general, las corrientes circulantes son de bajo voltaje pero de alta amplitud de corriente. Si hay grandes espacios entre los componentes rotativos y estacionarios o los aisladores en los rodamientos, no se formará un arco, pero el voltaje de CA existirá en el componente, esperando la oportunidad de completar el circuito eléctrico.

Los componentes de la turbina, el compresor o la bomba también pueden magnetizarse mediante:

- Colocación de herramientas de base magnética en componentes.

- Permitir que las bobinas de «aguijón» o cable de tierra de una soldadora de CC descansen sobre un componente o estén cerca de él, mientras se realiza la soldadura.

- Mantener un componente en su lugar con un campo magnético para que pueda perforarse o mecanizarse.

Todos los componentes de la turbina, el compresor o la bomba deben desmagnetizarse a un nivel de menos de 2 gauss después de las pruebas de partículas magnéticas o cualquier otra actividad que coloque un imán o campo magnético sobre o cerca de los componentes. Las especificaciones de oferta para las siguientes actividades y compras de equipos deben incluir el requisito de que todos los componentes se desmagneticen a menos de 2 gauss:

- Prueba de partículas magnéticas.

- Pruebas no destructivas.

- Trabajos de inspección o reparación que incluyen soldadura o el uso de herramientas de base magnética.

Puede parecer un gran problema cada vez que se revisa una bomba, pero la experiencia enseña lo contrario. Aquí hay un ejemplo.

Una bomba de 5 hp falló en una refinería y requirió trabajos de reparación en el impulsor y la carcasa. La bomba fue enviada fuera del sitio al taller para la reparación. La bomba fue devuelta, instalada y operada durante aproximadamente nueve meses antes de que fallaran los rodamientos. La bomba se retiró del servicio por segunda vez, se instalaron rodamientos nuevos y se volvió a poner en servicio. Unos seis meses después, los rodamientos fallaron nuevamente. Esta vez, los rodamientos se examinaron con un microscopio 30X, que reveló las huellas de gusanos reveladores de un campo magnético. La bomba fue enviada al taller para ser desmontada, desmagnetizada y devuelta a la planta. Más tarde fue reinstalado y ha estado en operación continua durante los últimos cinco años.

Baterías no incluidas

¿Su generador de turbina funciona con baterías? Probablemente no, pero existe una «batería de CA» o potencial de CA en el eje entre el generador y el excitador sin escobillas de unidades pequeñas, y en todo el eje del excitador sin escobillas de unidades grandes. Es por eso que los generadores y excitadores tienen rodamientos aislados.

Considere otro historial de casos (se puede encontrar más en nuestra EXCLUSIVA WEB DE mayo ). El potencial de CA en el pedestal de soporte de un generador de 800 MW se midió a aproximadamente 40 V con un multímetro portátil. La configuración utilizaba un cepillo de carbón pegado al extremo del mango de una escoba y un «amperímetro de captura y retención»; Se usó un cable de prueba de 18 AWG para determinar la corriente del pedestal del rodamiento a tierra en una base de «tocar y leer». Cuando la escobilla de carbón entró en contacto con el pedestal del cojinete del excitador, hubo un flujo instantáneo de 150 amperios. Deje esta prueba a los profesionales; El cable de 18 AWG sirvió como un fusible excelente, ya que rápidamente se vaporizó al contacto.

Como cuestión práctica, no realice mediciones de corriente de tierra en excitadores sin escobillas. Además, nunca intente conectar a tierra el eje entre el generador y el excitador o el eje del excitador. Mantener el aislamiento entre los cojinetes y la caja y los acoplamientos aislados es la clave para evitar problemas con la «batería de CA».

VFD: un caso especial

Los cojinetes y engranajes aguas abajo de algunos tipos de equipos rotativos pueden romperse, helarse o astillarse incluso si no son parte del tren de transmisión. En las unidades de variador de frecuencia variable (VFD) más nuevas que usan controladores de estado sólido para disminuir la conmutación de señal, los picos eléctricos en los ejes pueden llegar a tierra a través de los cojinetes de la unidad. Los fabricantes de motores fueron los primeros en reconocer el fenómeno, y respondieron aislando ambos rodamientos. Los fabricantes de cajas de cambios fueron los siguientes en darse cuenta del problema, pero les ha llevado más tiempo resolverlo.

En un caso reciente, la vibración aumentó en la turbina de un grupo turbocompresor-generador que había estado en funcionamiento durante menos de seis meses. El conjunto consistía en una turbina de vapor, un acoplamiento aislado, una caja de engranajes, un acoplamiento aislado, un compresor de etapas múltiples y un generador con un excitador sin escobillas. Cuando el eje de la turbina comenzó a vibrar, la unidad se apagó para su inspección y reparación. Se informó que los cojinetes de la turbina se habían helado, y se reemplazaron durante la interrupción forzada. Cuando se reinició la unidad, el personal de la planta informó un rápido deterioro de su dispositivo de conexión a tierra con cepillo de cerdas, que no pudo mantener el voltaje del eje cerca de cero. La instalación de una correa de tierra auxiliar redujo la carga estática en el eje a 0.01 voltios.

Aparentemente, el fabricante de la caja de engranajes había instalado o insistido en la adaptación de los acoplamientos aislados tanto en el lado impulsor como en el lado impulsado de la caja de engranajes. En este caso, la descarga estática de la turbina de vapor debido a una conexión a tierra inadecuada llegó a la carcasa de la turbina a través de los cojinetes de la turbina, y no a través de los cojinetes o engranajes de la caja de engranajes.

Los acoplamientos aislados deben considerarse o instalarse entre cualquier motor accionado por una unidad VFD y componentes aguas abajo, así como también entre cualquier unidad motriz que produzca carga estática y componentes aguas abajo. Esto es especialmente cierto para cualquier caja de cambios especializada o para cualquier equipo que use rodamientos de rodillos o bolas.

Algunos usuarios finales han instalado dispositivos de conexión a tierra en los ejes de motores accionados por unidades VFD en un intento por evitar daños a los rodamientos aguas abajo. En cada caso, el dispositivo no evitó daños a los rodamientos aguas abajo. No se sabe si los dispositivos de conexión a tierra no funcionaban correctamente, o si se obtuvieron mediciones de voltaje del eje para verificar su rendimiento.

Se sabe que otros mecanismos producen un aumento en el voltaje del eje o la corriente del eje a tierra. Incluyen circuitos eléctricos desequilibrados en motores o generadores (causados por cortocircuitos de giro a giro en el estator), campos magnéticos no balanceados en un rotor generador (causado por cortocircuitos de giro a giro en él) y fallas de diodos sin escobillas. excitadores o sistemas de excitación estática. Tendrás que investigar por tu cuenta.

Mantenerse bien fundamentado

Aunque son de uso común, los términos «cepillos de puesta a tierra» y «dispositivos de puesta a tierra» en realidad son nombres incorrectos. Cada uno tiene el mismo propósito: transportar carga estática desde el eje de la turbina a la carcasa de la turbina y no transmitir carga estática desde el eje a la estación de tierra.

Ha habido casos en los que el personal de la planta instaló cables para conectar el cepillo de conexión a tierra de su turbina de vapor a la estación que se encuentra dos pisos más abajo. Tenían las mejores intenciones pero la solución equivocada. Debido a que se producen arcos o chispas entre el rotor y los cojinetes o sellos dentro de la carcasa de la turbina, el circuito debe funcionar directamente desde el eje hasta la carcasa. El dispositivo de puesta a tierra en contacto con el rotor primero debe hacer contacto con la carcasa. El siguiente paso es proporcionar una conexión desde este punto de conexión a la estación de tierra.

Varios tipos de dispositivos de puesta a tierra están disponibles comercialmente. Incluyen:

- Escobillas de carbón

- Escobillas de carbón impregnadas de cobre

- Correas de cobre trenzado

- Correas de cobre trenzado con asistencias de resorte.

- Correas de cobre trenzado con pesas en un extremo.

- Cepillos de cerdas

- Cables de soldadura trenzados

- Correas de cobre de tierra

Cada uno tiene fortalezas y debilidades y un precio que oscila entre unos pocos dólares y unos pocos miles de dólares. Todos los dispositivos de conexión a tierra, independientemente del tipo o fabricante, requieren el mantenimiento y la supervisión de la tensión del eje para garantizar que el rotor y la carcasa permanezcan al mismo potencial eléctrico. No parece haber un solo dispositivo de conexión a tierra que funcione para todos los equipos o todos los entornos. El personal de cada planta debe evaluar y seleccionar el dispositivo de conexión a tierra en función del rendimiento del dispositivo en su ubicación. Por esta razón, un precio alto no es necesariamente un indicador de alto rendimiento en su aplicación.

Los requisitos de mantenimiento para la conexión a tierra del eje y la detección de voltaje del eje también son específicos para el sitio y la aplicación. En una planta, donde los técnicos quitan y limpian uno de los cuatro cepillos de cerdas en una unidad todos los días para la limpieza, los voltajes del eje permanecen por debajo de 1 voltio, según lo verificado por una lectura de medidor de mano. En otra planta, los técnicos comenzaron a revisar las correas de tierra cada semana, pero luego retrocedieron a una vez cada dos semanas y, más tarde, a una vez al mes y luego una vez cada seis meses. Aunque más tarde instalaron equipos de monitoreo de voltaje del eje que envían señales a la sala de control, los técnicos de esta planta aún verifican rutinariamente los voltajes del eje con un dispositivo portátil.

Llevo correas de tierra conmigo cuando verifico los voltajes del eje en equipos rotativos. En la mayoría de los casos, encuentro voltajes elevados del eje, lo que indica que falta el dispositivo de conexión a tierra del rotor o que no funciona correctamente. Si ese es el caso, fabrico una correa de tierra y un soporte y lo tiro sobre el eje. Esto casi siempre reduce el voltaje del eje a 0.001 voltios, lo que genera tiempo para identificar el problema y su solución. En todos los casos, el cliente deja mis correas de tierra en su lugar para mantener el voltaje del eje en o cerca de 0.01 voltios.

Ubicar dispositivos de puesta a tierra

Los dispositivos de conexión a tierra en la mayoría de los grupos electrógenos de turbina están ubicados en la cubierta de cojinete de la turbina más cercana al generador. Algunas unidades tienen dispositivos de conexión a tierra en el pedestal del gobernador. Debido a que el eje del generador de turbina consiste en acoplamientos firmemente atornillados entre cada uno de los componentes del tren, uno, dos o más dispositivos de conexión a tierra pueden ubicarse en un solo punto en el eje de la turbina desde el pedestal del gobernador hasta el acoplamiento entre la turbina y el generador. Lo mismo puede decirse de los conjuntos de turbina y compresor con acoplamientos con pernos sólidos. Aconsejo ubicar los dispositivos de puesta a tierra cerca de las turbinas de baja presión en los grupos electrógenos de turbina y cerca de las turbinas en los conjuntos de compresor de turbina y bomba de turbina.

La misma situación se aplica a los trenes que contienen cajas de cambios. En algunos casos, una turbina que impulsa un generador a través de una caja de engranajes tiene un dispositivo de conexión a tierra que se instala entre la caja de engranajes y el generador, o se conecta a la protección del extremo del generador. Cualquier carga estática en el eje de la turbina debe pasar a través de los dientes de los engranajes en la caja de engranajes para llegar al dispositivo de conexión a tierra y, por lo tanto, a la carcasa de la turbina. Estas disposiciones, que formaban parte del paquete de diseño de la unidad, claramente no consideraban la ruta eléctrica. Mover el dispositivo de puesta a tierra al eje de la turbina permitiría que la carga estática del eje de la turbina pase a la carcasa de la turbina sin pasar por los dientes de la caja de engranajes.

Ha habido casos en los que se han utilizado correas de tierra trenzadas en engranajes ubicados en el pedestal del gobernador de una unidad de generador de turbina para eliminar la carga estática del rotor. La carga estática pasó a través de los dientes del engranaje para llegar a la carcasa de la turbina. La picadura resultante hizo que los engranajes fueran inutilizables. Para corregir la situación, las correas trenzadas tuvieron que moverse para que contactaran con el rotor.

Tomar lecturas de eje

En el mercado estadounidense, hay instrumentos disponibles para simplificar la medición del voltaje del eje y la corriente del eje a la caja. Todos estos instrumentos se basan en el contacto entre un dispositivo de conexión a tierra y el rotor, o el contacto entre un dispositivo sensor y el rotor, para su entrada. Debido a que todos los dispositivos de puesta a tierra y dispositivos de detección disponibles actualmente requieren cierto grado de mantenimiento, siempre existe la necesidad de verificar las lecturas de un instrumento instalado por un instrumento portátil capaz de medir el voltaje del eje o la corriente del eje a tierra.

La clave para instalar instrumentos es establecer primero una línea de base y luego elegir el punto de ajuste o la alarma que se activará al desviarse de ese nivel. Establecer la línea de base incluye verificar el rendimiento del dispositivo de conexión a tierra o del dispositivo de detección del eje.

La amplitud y la frecuencia de los voltajes estáticos del eje son demasiado grandes para la mayoría de los multímetros portátiles. Dichos instrumentos requieren indicaciones de salida RMS reales. Debido a que leen el promedio de las señales dentro del período de muestreo del instrumento, no capturan los picos de alto voltaje o los picos de voltaje estático producidos en los rotores de los equipos rotativos. Los medidores de voltaje deben poder medir el voltaje a más de 400 Hz. Aunque los voltajes producidos por los efectos electromagnéticos dentro del equipo son de unos pocos voltios de amplitud, generalmente son de alta frecuencia con los que un multímetro estándar no puede lidiar.

Puede usar un dispositivo portátil para medir los voltajes del eje en una pieza de equipo giratorio, pero para hacerlo es necesario sondear el eje directamente. En consecuencia, tenga mucho cuidado cuando use un instrumento portátil que haga contacto con el eje.

Estudios de caso de voltaje de eje

Estudio de caso n. ° 1: generador de turbina de gas

Florida, 1983 – El sitio tenía 24 de esas unidades.

Situación: se detectaron corrientes circulantes en vainas que contenían cuatro grupos de motores a reacción, expansores y generadores. En cada conjunto, dos motores a reacción Pratt y Whitney se agotaron en un expansor cuyo ventilador de jaula de ardilla estaba conectado a un generador. Los dientes arqueados y soldados en los acoplamientos Waldron entre el expansor y el generador habían bloqueado los acoplamientos y causado una alta vibración. El personal de la planta había estado reemplazando los acoplamientos de manera bastante rutinaria.

Un día, tres de las cuatro unidades en una cápsula estaban suministrando energía a la red. Un amperímetro de abrazadera instalado en el cable de tierra del generador fuera de servicio indicaba que había 50 amperios de corriente en el cable de tierra y la unidad, que estaba en el engranaje giratorio. La corriente salía de la rejilla de tierra y pasaba por el cepillo de tierra, que estaba montado en el generador, y a través del acoplamiento al expansor.

Solución: todos los acoplamientos se aislaron lo antes posible.

Estudio de caso # 2: refinería

Aruba, 2003 – El sitio tenía siete pequeños generadores de turbinas de vapor, seis compresores y cuatro bombas.

Situación: durante las interrupciones programadas, se descubrió que la actividad eléctrica había dañado o causado la falla de los cojinetes de empuje del generador de turbina # 4 (TG-4). Se llamó a Productos y Servicios Magnéticos (MPS) para estudiar los voltajes del eje. Más tarde, la encuesta se extendió a los otros seis generadores de turbina, cuatro compresores y tres bombas del sitio. Durante la encuesta, los técnicos notaron que las escobillas de tierra de carbono en el TG-4 rebotaban en el eje de la turbina y creaban chispas visibles. El voltaje medido del eje fue de aproximadamente 42 V.

Solución: Se limpió el eje con la unidad funcionando a 3.600 rpm. Luego, los técnicos instalaron un cepillo de conexión a tierra de tipo cerda y un instrumento combinado de monitoreo de voltaje / corriente (VCM) de MPS. La condición del eje causó un rápido deterioro del cepillo de cerdas, por lo que el eje se pulió un poco más y se instaló un segundo cepillo de cerdas en el pedestal del gobernador. El voltaje del eje nunca se redujo por debajo de aproximadamente 2 V.

Las escobillas de carbón de los otros seis generadores de turbina estaban en mejores condiciones que las del TG-4. Pero cada unidad mostró voltajes de eje elevados, lo que sugería que los cepillos no funcionaban correctamente. Una inspección reveló que los cepillos habían sido sometidos a fugas de vapor y aceite, lo que redujo su efectividad.

MPS desarrolló e instaló una correa de conexión a tierra para su uso en entornos hostiles como este. Más tarde, el personal de la planta en Aruba fabricó sus propias correas de conexión a tierra después de la instalación por parte de MPS. Se eliminó toda la actividad eléctrica estática y la unidad ya no sufrió daños en los rodamientos debido a la actividad eléctrica.

Estudio de caso 3: planta de fosfato

Louisiana, 2003 – El sitio tenía tres trenes de turbina-compresor.

Situación: los cepillos de puesta a tierra de las cerdas en uno de los tres trenes de compresores de turbina habían comenzado a deteriorarse rápidamente. Sus insertos tuvieron que ser reemplazados con frecuencia. Las tasas de desgaste y los intervalos de reemplazo del inserto de las tres unidades habían sido bastante uniformes hasta que el rodamiento del accionamiento del compresor de una unidad falló.

Después de volver a montar el rodamiento, el nuevo cepillo de cerdas se deterioró tan rápido como el anterior y requirió un reemplazo frecuente del inserto. El instrumento de monitoreo de voltaje / corriente de Magnetic Products and Services lee alrededor de 2 V en el eje y 0.5 A de corriente de eje a tierra. Las lecturas de voltaje en el rodamiento fallido se correlacionaron con las lecturas de las sondas de vibración de proximidad a medida que el eje se movía hacia abajo debido al desgaste de sus almohadillas. Después de que se quitó el eje del compresor, los ingenieros observaron picaduras de descarga estática en su diario sobre aproximadamente la mitad de su circunferencia.

No se detectaron campos magnéticos en el eje del compresor retirado, y no se detectaron campos magnéticos en el eje expuesto de la unidad de turbina-compresor en funcionamiento.

Resolución: los ingenieros no pudieron determinar por qué las inserciones del cepillo de cerdas se deterioraron rápidamente.

Estudio de caso 4: planta de policromato

Iowa, 2004 – El sitio tenía cuatro trenes de compresor de turbina con uno, tres o cuatro cepillos de puesta a tierra de tipo cerdas.

Situación: el personal de la planta reportó altos voltajes en el eje J-104, que tenía tres cepillos de conexión a tierra. Se le pidió al personal de una planta hermana que revisara sus trenes, y reportaron niveles similares, pero no idénticos. En la planta de policromato, las lecturas en ejes sin conexión a tierra estaban entre 14 V y 45 V. Solo un tren de turbina-compresor mostró una lectura de voltaje del eje de 2V cuando sus cepillos de cerdas estaban en contacto con el eje.

Solución: Se capacitó al personal de la planta sobre cómo medir adecuadamente los voltajes del eje y se les recordó que tomaran las medidas adecuadas, como limpiar los cepillos de cerdas, cada vez que se detectaran voltajes elevados del eje.

Estudio de caso # 5: planta de productos de gas a petróleo

Malasia, 2004 – El sitio tenía cuatro trenes de turbina y compresor, cada uno con una disposición diferente de escobillas de puesta a tierra:

- KT-1405 tenía dos cepillos de cerdas, uno para conexión a tierra y otro para mediciones de voltaje del eje. También se había modernizado con un instrumento VCM para medir shaf

- t tensión y corriente a tierra.

- KT-1401 había sido comisionado con un cepillo de cerdas en el extremo no motriz de la turbina. Más tarde, se instalaron dos juegos de escobillas de carbón en el extremo del motor del compresor.

- KT-1804 había sido comisionado sin cepillos de puesta a tierra, y esa supervisión había causado fallas en los rodamientos. En 2004 se había modernizado con dos pares de escobillas de carbón con conexión a tierra en el extremo no motriz de la turbina, dos pares de escobillas de carbón en el extremo del motor, dos escobillas de cerdas de tipo émbolo entre la turbina y el compresor, y un cepillo de cerdas verticales en El extremo no conductor del compresor.

- El TG-7601 se encargó y retuvo su correa trenzada original.

Situación: la unidad más nueva, KT-1405, había estado funcionando durante menos de un año cuando las temperaturas en su rodamiento de empuje comenzaron a aumentar de manera constante. El instrumento VCM de la unidad no funcionaba correctamente, por lo que los ingenieros ordenaron e instalaron una placa de circuito impreso de reemplazo, sin éxito. Luego, el personal de la planta pasó por alto el VCM y conectó a tierra los cepillos de cerdas de monitoreo de voltaje de eje y conexión a tierra. Esto detuvo los aumentos en las temperaturas de los cojinetes de empuje de KT-1405.

Con los años, los rodamientos axiales de KT-1401 y KT-1804 habían fallado repetidamente. Después de que el KT-1405 se cerró y se retiraron los cojinetes de empuje, revelaron picaduras extensas, características de la descarga estática.

Solución: En KT-1405, se encontró que el cepillo de cerdas con conexión a tierra estaba conectado al instrumento VCM, en lugar de estar conectado a tierra a través de una derivación de 0.05 ohmios. Esto presentaba un circuito abierto al pincel. El alto voltaje del eje había destruido la placa de PC en el instrumento VCM. Se corrigió el cableado, se reemplazaron los cojinetes de empuje y se reinició la unidad. El voltaje del eje indicó aproximadamente 2 V. Después de que los técnicos instalaron un cable de calibre 12 entre la carcasa de la turbina y el punto de tierra en el patín de la turbina, el voltaje del eje cayó a aproximadamente 1 V. Después de levantar el cable en el cepillo de tierra, se determinó que el voltaje del eje de circuito abierto era de aproximadamente 118 V.

En KT-1401, se encontró que el voltaje en el eje era de 130 V, lo suficientemente alto como para garantizar atención inmediata. Tras la inspección, se descubrió que el inserto del cepillo de cerdas estaba desgastado y las escobillas de carbón no estaban en contacto con el eje. Las escobillas de carbón fueron limpiadas y liberadas en sus soportes. El cepillo de cerdas tiene un nuevo inserto. Debido a que no había escobillas de carbón de repuesto disponibles, los técnicos fabricaron una correa de conexión a tierra a partir del cable de soldadura y la instalaron.

Cuando los técnicos retiraron la correa de conexión a tierra 48 horas más tarde y levantaron el cable del cepillo de cerdas, quedó claro que las escobillas de carbón todavía no estaban en contacto con el eje. Más tarde, el personal de la planta informó que, aunque la correa de tierra fabricada mostró desgaste, el deterioro del cepillo de cerdas había cesado. Una correa de conexión a tierra que MPS desarrolló e instaló en KT-1401 luego se convirtió en un modelo para usar en los otros trenes de compresores de turbina del sitio.

En KT-1804, el personal de la planta determinó que ambos juegos de escobillas de carbón con conexión a tierra en el extremo no propulsor de la turbina no estaban en contacto con el eje. También descubrieron que los juegos de cepillos en el extremo de accionamiento de la turbina eran responsables de aproximadamente 30 V del total, medido entre 40 y 60 V en el eje. Los cepillos de cerdas individuales mantenían diferentes niveles de voltaje: 0.01 V en los cepillos de cerdas de tipo émbolo entre la turbina y el compresor, 1.191 V en el cepillo de cerdas del lado derecho y 0.445 V en el cepillo de cerdas del lado izquierdo. Después de limpiar las escobillas y el eje, cualquiera de las escobillas de carbón o cerdas podría mantener un voltaje del eje de 0.01 V. MPS aconsejó al personal de la planta que instalara en la turbina del KT-1804 una correa de conexión a tierra similar a la instalada en el KT-1401 .

En el TG-7601, el voltaje medido del eje era de 2.5 V. El personal de la planta tomó fotografías de la correa trenzada de conexión a tierra dentro del generador. Basado en las lecturas del instrumento VCM portátil, los ingenieros determinaron que el instrumento proporcionaba una mejor conexión a tierra del eje que la correa trenzada de conexión a tierra del equipo original.

El personal de la planta y la compañía en Malasia decidió que los cuatro trenes de compresores de turbina necesitaban un dispositivo de conexión a tierra más robusto. Experiencias posteriores en otras plantas sugirieron que mejorar las escobillas existentes proporcionaría una protección adecuada para los rodamientos de los trenes. Se fabricaron e instalaron nuevas correas de conexión a tierra de un nuevo material.

Estudio de caso # 6: refinería

Singapur, 2004 – El sitio tenía tres trenes compresores de turbina y un grupo electrógeno de turbina.

Situación: el personal de la planta había comenzado a detectar voltajes elevados del eje en las cuatro unidades. La gerencia de la planta deseaba reducirlos o eliminarlos, para que la planta pudiera continuar funcionando hasta su próxima interrupción programada para el año siguiente.

Solución: En 2CT-300, que estaba equipado con escobillas de carbón con conexión a tierra, el voltaje del eje era de 2.5 V. Con la instalación de una nueva correa de conexión a tierra, el voltaje cayó a 0.01 V.

En 2CT-600, que también tenía dos escobillas de carbón, el voltaje del eje era de 10 V. Nuevamente, la instalación de una nueva correa de conexión a tierra lo redujo a 0.01 V.

En 2CM-450, que carecía de un cepillo de conexión a tierra, el voltaje medido del eje era de 0,7 V. Una vez más, la instalación de una nueva correa de conexión a tierra redujo el voltaje del eje a 0,01 V.

En 2GT-51, el generador de turbina de gas, que estaba equipado con escobillas de puesta a tierra impregnadas de carbono, el voltaje medido del eje era de 17.5 V. Las escobillas se limpiaron y la pintura se retiró de su punto de conexión al cable de puesta a tierra. Esto redujo el voltaje del eje a 1.6 V. Con la instalación de una nueva correa de conexión a tierra, el voltaje cayó aún más, a 0.01 V.

El voltaje del eje en cada una de las cuatro unidades ahora se transmite a la sala de control. El voltaje en las cuatro unidades se ha mantenido en 0.01 V desde las modificaciones. El personal de la planta experimentó con diferentes materiales para demostrar que las correas de tierra que fabricaron proporcionan la mejor tierra.

Estudio de caso # 7: planta de energía

Nueva Jersey, 2004 – El sitio tenía un generador de turbina de vapor de 10 MW.

Situación: el generador de turbina no incluía un cepillo de conexión a tierra como parte de su diseño original. Aunque los cojinetes de la unidad no tenían antecedentes de daños por descarga estática, su conjunto de cepillo de anillos colectores había fallado recientemente.

Solución: se instalaron una nueva correa de conexión a tierra y módulos VCM en la unidad. La correa se colocó entre el sector de la turbina de baja presión y el generador y se conectó a tierra a la carcasa de la turbina en el punto donde se conectó el cable a tierra de la planta.

Estudio de caso # 8: acería

East Chicago, 2004 – El sitio tenía cuatro generadores de turbina y dos unidades de ventilador accionadas por turbina con una variedad de configuraciones de escobillas de puesta a tierra de carbón.

Situación: durante una interrupción programada del generador de turbina n. ° 5, los mecánicos reemplazaron su único cepillo de conexión a tierra con una correa de conexión a tierra de cobre que habían fabricado trenzando tres cables de soldadura. La correa trenzada, que parecía haberse vuelto quebradiza debido al calor de la turbina, falló, creando un circuito abierto. La pérdida de la conexión a tierra del eje causó la falla de ambos cojinetes de la turbina.

Situación: el generador de turbina n. ° 5 recibió una nueva conexión a tierra, que redujo el voltaje del eje a 0.05 V durante el arranque.

Se encontró que el único cepillo de carbón con conexión a tierra en el generador de turbina n. ° 6 se instaló al revés. Como resultado, el voltaje medido del eje fue de 7.49 V. La instalación correcta de una nueva correa de conexión a tierra lo redujo a 0.05 V.

El generador de turbina # 7, que también tenía un cepillo de conexión a tierra, estaba fuera de servicio para una revisión. Se fabricó una nueva correa de conexión a tierra y se dejó al personal de la planta para que la instalara cuando volvieron a montar la unidad.

El voltaje medido del eje en el soplador de turbina n. ° 3 fue de 0,61 V, lo que sugiere que su único cepillo de carbón a tierra funcionaba correctamente. No se hicieron modificaciones.

El voltaje medido del eje en el soplador de turbina n. ° 6, una unidad De Laval con dos cepillos de puesta a tierra de tipo cerdas, era de 11.5 V. Los técnicos quitaron uno de los cepillos, enderezaron sus cerdas y limpiaron sus extremos con una almohadilla Scotch-Brite. Esto redujo el voltaje del eje de la unidad a 0.05 V. Luego hicieron lo mismo con el segundo cepillo de cerdas. Después de que los técnicos lo reinstalaron, levantaron el cable del primer cepillo para verificar que el segundo cepillo estaba contribuyendo a una mayor reducción del voltaje del eje, a 0.05 V. Se fabricó una nueva correa de conexión a tierra y se dejó con un supervisor para una instalación posterior, si necesario.

El cuarto generador de turbina, una unidad de Siemens con un cepillo de conexión a tierra de cerdas, mostró un voltaje del eje de 1.25 V. Cuando se levantó el cable del cepillo de cerdas, el voltaje aumentó a 20.5 V. Una vez más, se fabricó una nueva correa de conexión a tierra y se dejó con personal de planta para posible instalación posterior.

Estudio de caso # 9: planta de etileno

Illinois, 2004 – El sitio tenía dos compresores de turbina, uno con cuatro cepillos de cerdas y el otro con cinco.

Situación: Ambos trenes de compresores de turbina tenían historias similares: largos períodos de niveles de voltaje de eje invariables seguidos de un rápido deterioro de un elemento de cepillo de cerdas. Después de reemplazar el elemento, el nuevo elemento se deterioró muy rápidamente. Más recientemente, se detectaron oscilaciones en el voltaje del eje en una de las unidades.

El voltaje medido del eje en el compresor de turbina n. ° 201, el que tenía cuatro cepillos, era de aproximadamente 20 V. El compresor de turbina n. ° 501, con cinco cepillos, tenía aproximadamente 0,5 voltios en el eje.

Solución: Tan pronto como se detectó el voltaje del eje en el compresor de turbina # 201 a 20 V, los técnicos fabricaron una nueva correa a tierra y la instalaron. Esto redujo el voltaje a 0.01 V. Los técnicos también quitaron uno de los cuatro cepillos de cerdas de la unidad, limpiaron sus cerdas con una navaja de bolsillo y lo reinstalaron.

Pero cuando la nueva correa de tierra se levantó más tarde, el voltaje del eje aumentó a 2.5 V, lo que sugiere que los cepillos de cerdas no estaban en contacto total con el eje. Luego, los técnicos quitaron un segundo cepillo, limpiaron sus cerdas como antes y lo reinstalaron. Esto redujo el voltaje del eje a un aceptable 0.02 V.

El ejercicio demostró que los cuatro cepillos de cerdas tenían que limpiarse para mantener el voltaje del eje en o cerca de 0.01 V. Los técnicos y su supervisor repararon en la oficina de la planta para discutir la situación lejos del ruido de la turbina. Acordaron que la única forma de determinar la efectividad de cada cepillo de cerdas sería hacer un circuito abierto con los otros tres cepillos, limpiar el cepillo que se está investigando, levantar la correa de conexión a tierra recién instalada y luego medir el voltaje del eje. Después de confirmar que cada cepillo estaba contribuyendo a mantener el voltaje del eje a 0.01 V, los técnicos hicieron un circuito abierto en ese cepillo y continuaron para limpiar el siguiente cepillo y verificar su funcionamiento.

Al regresar a la plataforma de la turbina aproximadamente una hora más tarde, la tripulación notó que el voltaje del eje en el compresor de turbina # 201 había aumentado de 0.02 V a 1.5 V. Esto sugirió que los dos cepillos de cerdas limpias se habían deteriorado tan rápido como antes, comprometiendo su capacidad de poner a tierra el contacto del eje. Reemplazar la correa de tierra en el eje de la turbina finalmente redujo el voltaje del eje a 0.01 V.

En el compresor de turbina n. ° 501, la unidad con cinco cepillos de cerdas, el voltaje medido del eje era de 0,5 V. Según su experiencia con el compresor de turbina n. ° 201, el equipo sospechaba que solo uno de los cinco cepillos en el n. ° 501 estaba trabajando para mantener el eje voltaje a 0.5 V. Decidieron que todos los cepillos requerían una limpieza regular.

En esta planta, los técnicos ahora retiran y limpian cada día un cepillo de cerdas de cada compresor de turbina. Nuevamente, se fabricaron dos nuevas correas de tierra y se dejaron con el personal de la planta para una posible instalación posterior.

Estudio de caso # 10: refinería

Pensilvania, 2004 – El sitio tenía un tren compresor de turbina que carecía de un cepillo de conexión a tierra.

Situación: las sondas de vibración de tipo proximidad suministraban lecturas intermitentes de 6 a 8 milésimas de pulgada a la sala de control. Los operadores creían que la vibración era causada por una descarga electrostática, muy probablemente en el rodamiento interno de la turbina (extremo de la transmisión).

Solución: Cuando se midió el voltaje del eje del tren a 600 V sorprendentemente alto, se ordenó a los técnicos que fabricaran una correa de conexión a tierra e instalarla, como medida temporal, a través del eje. Esto redujo inmediatamente el voltaje a 0.01 V. Pero cuando se levantó la correa de conexión a tierra, el voltaje del eje comenzó a aumentar. Dejar caer la correa en el eje redujo el voltaje a 0.01 V.

La modificación puso fin a las lecturas de vibración intermitente. Luego, los supervisores pidieron que la correa de conexión a tierra temporal se reemplazara por una correa permanente y ordenaron un instrumento VCM de MPS para su instalación en la próxima interrupción programada.

Durante la próxima interrupción programada, el personal de la planta informó que los cojinetes del tren de la turbina y el compresor mostraron menos signos de picaduras de descarga estática que antes de la actualización.

Estudio de caso # 11: planta de amoníaco

Trinidad, 2005 – El sitio tenía un tren compresor de turbina con dos cepillos de cerdas. Uno proporcionó un camino a tierra para la corriente; el otro se usó para medir el voltaje del eje. Ambos niveles fueron leídos por un instrumento VCM de productos y servicios magnéticos.

Situación: el compresor de la turbina había estado en servicio durante menos de siete meses cuando los cojinetes de la turbina comenzaron a experimentar una alta vibración. La unidad se apagó y, después de reemplazar los rodamientos, los rodamientos viejos presentaban picaduras típicas de descarga estática. Una vez que esto se notó, los técnicos también reemplazaron el inserto en el cepillo utilizado para la conexión a tierra.

Cuando se reinició la unidad, el nuevo inserto se deterioró en 10 días. El voltaje del eje monitoreado por el instrumento VCM entró en alarma, con valores superiores al punto de ajuste de 10 V. Los supervisores apagaron la unidad nuevamente, esta vez para evaluar la situación del cepillo de conexión a tierra.

Solución: Durante el reinicio después del reemplazo del rodamiento, el voltaje del eje de la unidad se midió a 30 V usando un instrumento de mano. La fabricación e instalación inmediata de una nueva correa de conexión a tierra redujo el voltaje a 0.01 V.

Luego, los técnicos realizaron varias pruebas para verificar que el cepillo de cerdas sospechoso no estaba funcionando según lo previsto. Ese fue de hecho el caso. Luego, los técnicos instalaron un soporte de montaje permanente para la correa de tierra y cablearon la correa de tierra en paralelo con el cepillo. Esta configuración, esperaban, permitiría que la corriente del eje fluya a tierra a través de la correa y el cepillo.

Los técnicos también mejoraron la conexión del eje a tierra al agregar un cable entre el punto de conexión a tierra del patín y la carcasa de la turbina. La correa de conexión a tierra redujo la acumulación estática y, a su vez, el nivel de corriente de descarga estática por debajo del punto de ajuste de 10 V.

Durante la evaluación, se instaló temporalmente una segunda correa de conexión a tierra en el extremo no motriz de la turbina con la primera correa de conexión a tierra en su extremo de accionamiento. Los técnicos conectaron la correa en el extremo no conductor a la sección de medición de voltaje del eje del instrumento VCM, y la correa en el extremo del variador a la derivación existente a tierra. Cuando levantaron la correa de conexión a tierra temporal, el voltaje del eje comenzó a aumentar de manera constante. Cuando la correa volvió a caer sobre el eje, el voltaje comenzó a caer y tocó fondo a 0.01 V.

El procedimiento se repitió varias veces para garantizar que el instrumento VCM y las correas de tierra funcionaran correctamente. También demostró al personal de la planta la naturaleza dinámica y los efectos de la descarga estática en una turbina de vapor.

Estudio de caso # 12: planta de metanol

Trinidad, 2005 – El sitio tenía un compresor de turbina equipado de fábrica con escobillas de carbón y un instrumento VCM.

Situación: el personal de la planta reemplazó las escobillas de carbón instaladas de fábrica con escobillas de puesta a tierra con cerdas. Más tarde, también reemplazaron el instrumento VCM original, de MPS, por uno nuevo porque el viejo no había funcionado correctamente desde el primer día. El personal se quejó al vendedor de que las lecturas de voltaje suministradas por el instrumento original siempre habían sido superiores al punto de ajuste de 10 V en el sistema de recolección de datos de la planta. El nuevo instrumento entregó lecturas similares, que los ingenieros determinaron que deben ser erróneas porque se instalaron nuevos cepillos de puesta a tierra de cerdas.

Solución: El voltaje del eje en el compresor de la turbina se midió a aproximadamente 40 V. Como era de esperar, después de que los técnicos fabricaron una nueva correa a tierra y la instalaron en la turbina, el voltaje del eje cayó a 0.01 V. La instalación fue temporal y se utilizó bridas para sujetar el dispositivo de montaje en derivación aislado en su lugar.

Después de la instalación, sonó la alarma de baja corriente del instrumento VCM y el personal de la planta lo omitió en la sala de control. Luego se instaló una correa de conexión a tierra permanente durante un corte programado posterior de la unidad.

– Jim Bothwell es el director de Jim Bothwell Consulting. Se le puede contactar en jsbothwell@aol.com .